微信客服

在线客服

数控加工工艺基础是什么

发布时间:2024年10月22日

数控加工工艺基础主要包括以下方面:

数控机床与数控系统:

数控机床的组成与分类:数控机床由控制系统、机床本体、伺服系统等组成。按运动轨迹可分为点位控制数控机床、直线控制数控机床和轮廓控制数控机床;按伺服系统可分为开环控制数控机床、闭环控制数控机床和半闭环控制数控机床;按加工工艺方式可分为数控车床、数控铣床、加工中心等。

数控系统的工作原理:数控系统是一种自动控制系统,它根据输入的程序指令,通过控制机床的运动轴和其他功能部件,实现对工件的加工。数控系统的核心是计算机数控装置(CNC),它能够读取和解析数控程序,并将其转化为机床能够理解的控制信号。

数控加工工艺设计:

工艺分析:包括对零件的形状、尺寸、精度要求、材料性能等进行分析,确定加工方法、装夹方式、刀具选择等。例如,对于形状复杂的零件,可能需要采用多次装夹或特殊的工装夹具来保证加工精度。

工序划分:将零件的加工过程划分为若干个工序,每个工序完成一定的加工内容。工序的划分应考虑到加工效率、精度要求、设备能力等因素。比如,对于需要粗加工和精加工的零件,通常会先进行粗加工去除大部分余量,然后再进行精加工以达到最终的尺寸精度和表面质量要求。

刀具路径规划:根据零件的形状和加工要求,确定刀具的运动轨迹。刀具路径应尽量简单、高效,同时避免干涉和碰撞。在复杂曲面的加工中,可能需要使用多轴联动的数控机床,通过复杂的刀具路径来实现精确的加工。

数控编程:

编程语言与指令:常用的数控编程语言有 G 代码和 M 代码。G 代码用于控制机床的运动,如直线插补(G01)、圆弧插补(G02、G03)等;M 代码用于控制机床的辅助功能,如主轴的正转(M03)、反转(M04)、停止(M05)等。此外,还有 T 代码用于刀具的选择和更换。

编程方法:手工编程适用于简单的零件加工,编程人员需要根据零件的图纸和加工工艺,直接编写出数控程序。自动编程则是利用计算机辅助设计(CAD)和计算机辅助制造(CAM)软件,根据零件的三维模型自动生成数控程序。这种方法适用于复杂的零件加工,可以提高编程效率和准确性。

程序调试与优化:编写好的数控程序需要在实际加工前进行调试和优化。调试过程中,可以通过模拟仿真或在实际机床上进行试切,检查程序是否正确,是否存在过切、干涉等问题。优化程序的目的是提高加工效率、减少刀具磨损、改善加工质量等。

工艺装备选择:

刀具选择:根据加工方法、工件材料、加工精度等因素选择合适的刀具。刀具的类型包括车刀、铣刀、钻头、镗刀等,其材质有高速钢、硬质合金、陶瓷等。刀具的几何参数(如前角、后角、主偏角等)也会影响加工效果。

夹具选择:夹具用于装夹工件,保证工件在加工过程中的正确位置和稳定性。夹具的选择应根据工件的形状、尺寸、加工要求以及机床的类型来确定。常见的夹具有三爪自定心卡盘、四爪单动卡盘、平口钳、分度头等。

量具选择:量具用于测量工件的尺寸和形状,以检验加工质量是否符合要求。量具的选择应根据测量的精度要求和测量部位的特点来确定。常用的量具有游标卡尺、千分尺、百分表、万能工具显微镜等。

加工参数确定:

切削速度:切削速度是指刀具相对于工件的运动速度,它对加工效率、刀具磨损和加工质量都有重要影响。切削速度的选择应根据工件材料、刀具材料、加工方法等因素来确定。一般来说,硬质材料、高精度加工或刀具耐用性要求高的场合,切削速度应选择较低;而对于软质材料、粗加工或追求加工效率的场合,切削速度可以适当提高。

进给量:进给量是指刀具相对工件每转移动的距离,它也会影响加工效率和加工质量。较大的进给量可以提高加工效率,但可能会增加刀具的负荷和磨损,同时也可能导致加工表面的粗糙度增大。因此,在选择进给量时需要综合考虑多种因素。

背吃刀量:背吃刀量是指切削深度,即刀具切入工件的深度。背吃刀量的确定需要考虑工件的余量、刀具的强度、机床的功率等因素。在粗加工时,为了尽快去除余量,可以采用较大的背吃刀量;但在精加工时,为了保证加工精度和表面质量,背吃刀量应适当减小。

工艺文件编制:

工艺过程卡片:详细记录零件的整个加工工艺过程,包括工序号、工序名称、机床设备、工装夹具、刀具、量具、切削参数、操作注意事项等。工艺过程卡片是指导生产的重要文件,也是质量控制和工艺改进的重要依据。

工序卡片:针对每一道工序制定详细的操作说明,包括工序简图、加工步骤、技术要求、检验方法等。工序卡片可以帮助操作工人准确理解和执行加工工艺,确保加工质量。

典型零件加工工艺:

轴类零件:通常采用车削加工为主,包括粗车、半精车、精车等工序。对于有键槽、螺纹等结构的轴类零件,还需要进行铣削或车螺纹等加工。在加工过程中,需要注意工件的装夹和找正,以保证加工精度。

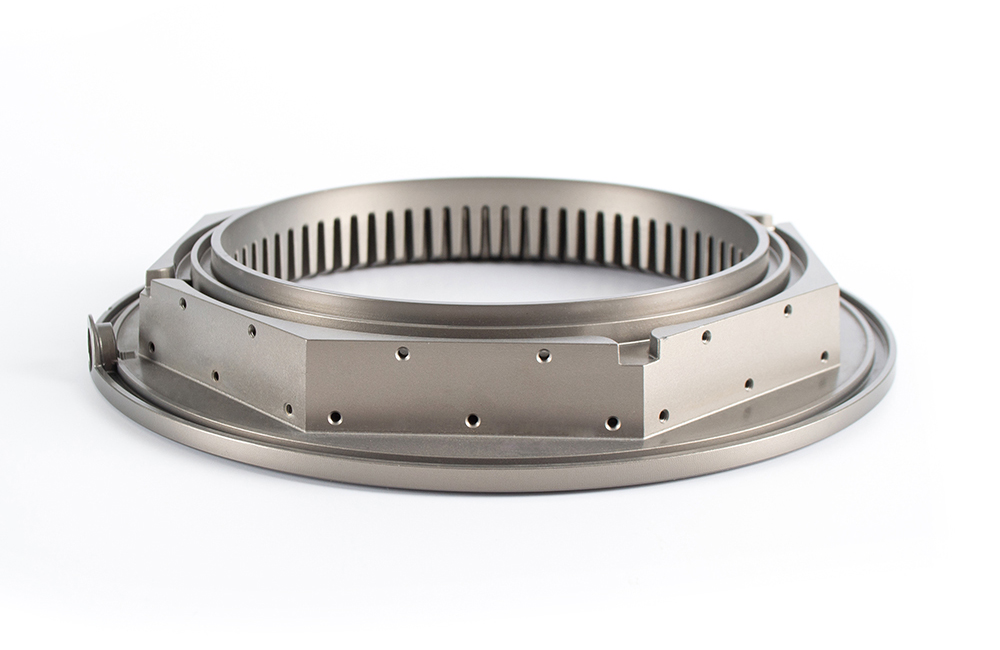

盘套类零件:一般先进行内孔和外圆的车削加工,然后进行端面的铣削或磨削加工。对于有平面度要求的盘套类零件,还需要进行平面的精加工。在加工过程中,要注意控制变形,特别是对于薄壁盘套类零件。

箱体类零件:加工较为复杂,通常需要经过铣削、钻孔、镗孔等多种工序。首先进行平面的铣削加工,然后以平面为基准进行孔的加工。在加工过程中,要保证孔的尺寸精度和位置精度,同时注意避免加工应力引起的变形。

上一篇: 3d打印变形的原因及解决方法

下一篇: 3d打印中空模型注意事项