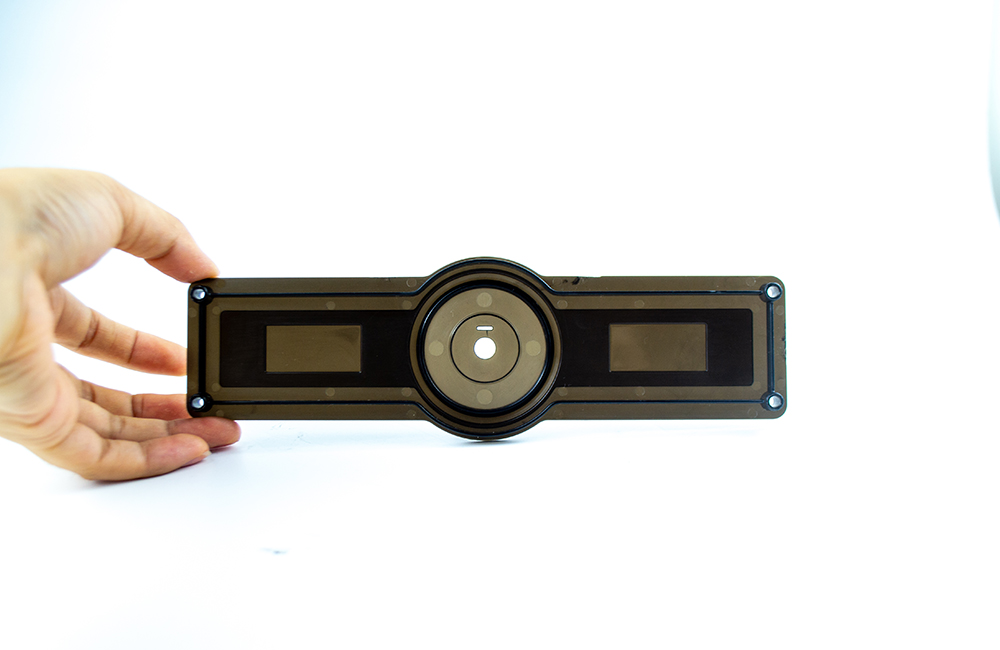

行业/分类:其他手板模型加工

加工方式: 注塑加工 使用材料: 塑料

最小精度: 0.1mm 生产周期: 2~7天

产品尺寸: 25cm*5cm*1cm

后处理: 打磨

注塑加工家电零件手板是一个涉及多个步骤和技术的复杂过程。以下是对这一过程的详细解释:

一、定义与目的

注塑加工是一种通过将塑料颗粒加热融化后,利用高压注入模具内,冷却固化后得到塑料产品的方法。在家电行业,注塑加工常用于生产各种塑料零件和手板(原型)。手板是产品设计过程中的一个关键环节,用于验证设计的可行性、外观、功能以及为后续的模具制造提供参考。

二、注塑加工家电零件手板的步骤

设计阶段:

概念设计:根据市场需求和产品功能,进行初步的概念设计。

3D建模:使用CAD软件创建零件的三维模型,这是注塑加工的基础。

模具设计:根据3D模型设计模具,包括型芯、型腔、浇口系统等。

材料选择:

根据产品的性能要求和使用环境,选择合适的塑料材料,如ABS、PC、PA等。

模具制造:

根据模具设计图纸,制造出实际的模具。这个过程通常包括CNC加工、电火花加工、线切割等多种技术。

注塑成型:

将塑料颗粒加热融化,通过高压注入模具内。

经过冷却固化后,打开模具取出成型的手板。

后处理:

对手板进行去除毛刺、打磨、抛光等操作,以提高其表面质量和精度。

可能需要对手板进行喷漆、丝印等表面处理。

质量检测:

对成型后的零件进行尺寸、外观、性能等方面的检测,确保其符合设计要求。

反馈与修改:

根据检测结果和客户反馈,对设计和模具进行必要的修改和优化。

三、注意事项

精度控制:注塑加工需要高精度的模具和设备,以确保零件的尺寸和形状符合设计要求。

材料选择:不同的塑料材料有不同的物理和化学性质,需要根据具体的应用场景进行选择。

工艺调整:注塑成型过程中的参数(如温度、压力、时间等)需要根据实际情况进行调整,以获得最佳的成型效果。

成本控制:在满足产品质量和性能要求的前提下,需要尽可能降低生产成本,提高经济效益。

四、总结

注塑加工家电零件手板是一个涉及设计、材料、模具、成型、后处理等多个环节的复杂过程。通过精确的工艺控制和严格的质量检测,可以生产出高质量、低成本的家电零件手板,为产品的开发和生产提供有力支持。

全景工厂

全景工厂