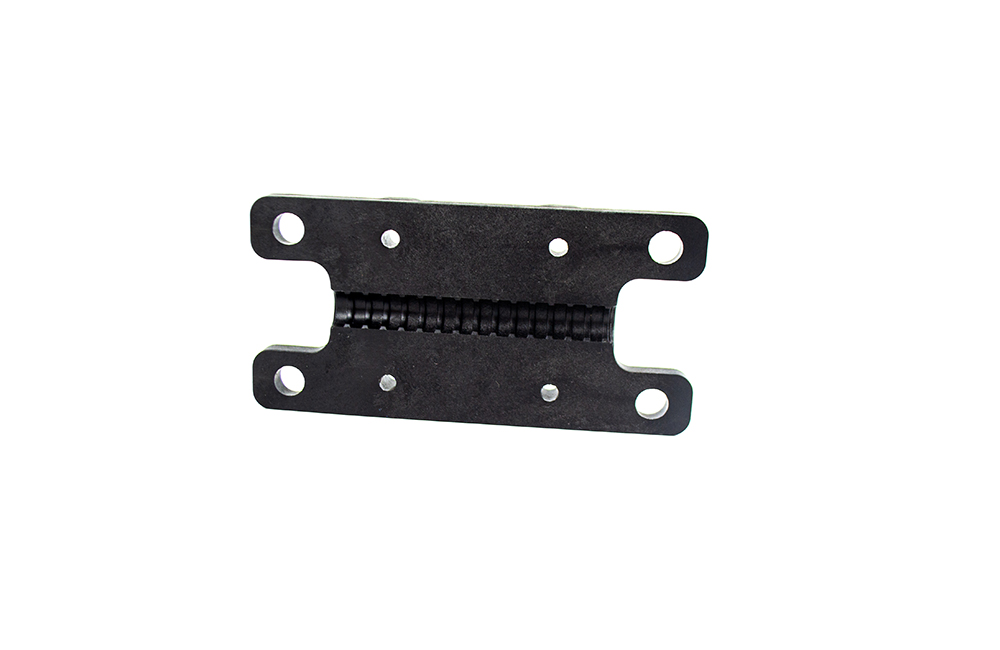

行业/分类:其他手板模型加工

加工方式: 注塑加工 使用材料: 塑料

最小精度: 0.1mm 生产周期: 2~7天

产品尺寸: 18cm*9cm*2cm

后处理: 喷油

注塑加工结构件手板模型是产品开发过程中的重要环节,以下是关于它的详细介绍:

定义与作用

定义:注塑加工结构件手板模型是指在产品正式注塑生产前,采用注塑工艺制作的少量样品模型,用于验证产品的结构设计、尺寸精度、装配关系以及外观效果等,为后续的批量生产提供参考和依据。

作用:

验证设计可行性:帮助设计师和工程师在产品开发早期阶段,直观地检查结构件的设计是否合理,能否满足产品的功能要求,及时发现并修改设计中的缺陷和问题,避免在批量生产后才发现问题而导致的成本增加和时间延误。

优化产品性能:通过对手板模型的测试和评估,可以对产品的结构进行优化,如调整壁厚、加强筋的位置和数量等,以提高产品的强度、刚度和稳定性,确保产品在实际使用中能够正常运行。

指导模具制造:为注塑模具的设计和制造提供准确的尺寸和形状参考,使模具能够更好地符合产品的要求,提高模具的制造精度和质量,减少模具调试的时间和成本。

促进沟通与交流:作为实物模型,能够让设计团队、生产部门、客户等各方人员更加直观地理解产品的设计理念和结构特点,便于各方之间的沟通和交流,达成共识,加快产品的开发进度。

常用材料

ABS 塑料:具有较好的耐热性、较高的表面硬度、良好的尺寸稳定性、耐化学性和电性能,易于成型和机械加工,原料易得,综合性能优,价格低廉,应用广泛,是制作注塑加工结构件手板模型最常用的材料之一。

PC 塑料:强度高、韧性好、透明度高、耐热性好,适用于制作对强度和透明度要求较高的结构件手板模型,如电子产品的透明外壳、光学仪器的零部件等。

PP 塑料:密度小、重量轻、耐腐蚀性好、柔韧性好,常用于制作一些对重量有要求的结构件手板模型,如汽车内饰件、家电外壳等。

PMMA 塑料:透明度极高,光学性能好,表面硬度高,耐候性好,常用于制作需要展示内部结构或外观效果要求高的透明结构件手板模型,如展示架、灯具外壳等。

制作工艺

设计建模:根据产品的结构和功能要求,使用专业的三维设计软件进行建模,设计出手板模型的三维模型,并生成相应的二维图纸,标注出详细的尺寸、公差、表面处理要求等信息。

模具制造:根据手板模型的设计图纸,制造注塑模具。模具制造的精度和质量直接影响到手板模型的质量和精度,因此需要采用高精度的加工设备和工艺,确保模具的尺寸精度和表面质量。

注塑成型:将选定的塑料原料加入注塑机的料筒中,加热至熔融状态,然后通过注塑机的螺杆将熔融塑料注入模具型腔中,在一定的压力和温度下保压、冷却定型,最后开模取出手板模型。注塑成型的工艺参数如温度、压力、速度等需要根据塑料原料的特性和手板模型的结构特点进行合理调整,以确保手板模型的质量和性能。

后处理加工:注塑成型后的手板模型可能会存在一些缺陷和不足,如飞边、毛刺、浇口痕迹等,需要进行后处理加工。常见的后处理工艺包括打磨、抛光、喷漆、丝印等,可以提高手板模型的表面质量和外观效果,使其更加接近最终产品的要求。

应用领域

汽车工业:用于制作汽车发动机舱零部件、仪表盘、门把手、车身结构件等手板模型,帮助汽车制造商在产品研发阶段对汽车零部件的结构设计、装配关系和外观效果进行验证和优化,提高汽车产品的质量和性能。

电子电器:广泛应用于手机、电脑、电视、冰箱、空调等电子电器产品的结构件手板模型制作,如电子产品的外壳、按键、内部支架,家电产品的外壳、控制面板等,确保产品的结构合理、外观美观、装配方便。

医疗器械:在医疗器械的研发过程中,注塑加工结构件手板模型可用于制作手术器械、医疗设备外壳、医用耗材等产品的手板模型,帮助医疗器械企业验证产品的设计可行性和安全性,提高医疗器械的研发效率和质量。

航空航天:对于航空航天领域的一些小型结构件,如飞行器的机翼、尾翼、舱门等零部件的手板模型,采用注塑加工工艺可以快速制作出高精度的模型,用于空气动力学性能测试、结构强度验证等,为航空航天产品的研发提供支持。

玩具制造:玩具产品的种类繁多,结构复杂,注塑加工结构件手板模型可用于制作玩具的外壳、骨架、关节等零部件的手板模型,帮助玩具设计师验证玩具的结构设计和外观效果,提高玩具产品的趣味性和可玩性。

全景工厂

全景工厂