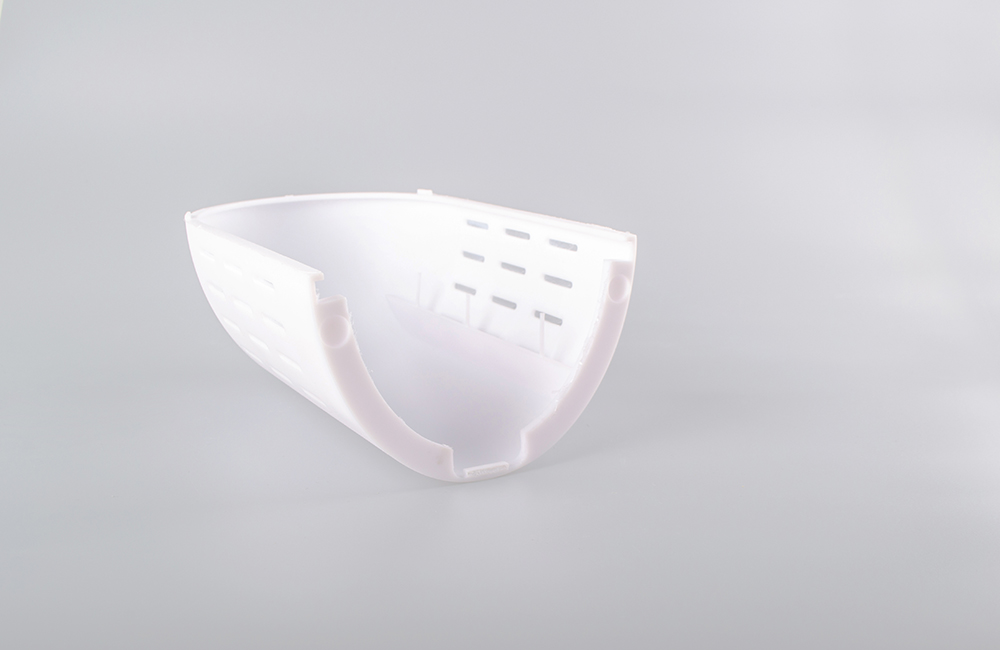

行业/分类:其他手板模型加工

加工方式: 3D打印 使用材料: 树脂

最小精度: 0.1mm 生产周期: 2~7天

产品尺寸: 15cm*10cm*12cm

后处理: 喷油

优势

快速原型制造:能在短时间内将数字模型转化为实体手板,显著缩短研发周期。比如一些小型机器人零件手板,3D 打印仅需数小时至数十小时就能完成,相比传统制造方法效率大幅提升。

设计自由度高:可实现复杂结构和形状的一体成型,对于具有不规则外形、内部镂空或复杂曲面的机器人零件手板制造更具优势,能够充分满足设计师的创意和特定功能需求。

降低成本:无需制作昂贵的模具,尤其适用于小批量生产的机器人零件手板,可节省大量模具制造费用和时间,降低生产成本。

可定制性强:能够根据不同的设计要求和客户需求,快速调整打印参数和模型,实现个性化定制,满足特定机器人零件的功能和外观要求。

常用材料

光敏树脂:具有良好的细节表现能力和表面质量,打印出的手板模型精度较高、外观光滑,适合制作对外观和精度要求较高的机器人零件手板,如机器人的外壳、传感器外壳等。部分光敏树脂还具有透明、耐高温等特性,可满足不同的使用需求。

尼龙:强度高、韧性好、耐磨、耐腐蚀,适用于制造需要承受一定机械应力的机器人零件手板,如机器人的关节、连接件等。尼龙材料的打印精度相对光敏树脂略低,但仍能满足大多数机器人零件的结构和功能要求。

ABS 塑料:具有较好的机械性能和热稳定性,价格相对较低,是一种常用的 3D 打印材料。适用于制作一些对性能要求不特别高的机器人外壳、支架等零件手板。

制作流程

三维建模:设计师使用专业的三维建模软件创建机器人零件的数字模型,并将其转换为 3D 打印设备可识别的文件格式,如 STL、STP 等。

模型切片:将三维模型导入到 3D 打印切片软件中,进行切片处理,设置打印参数,如层厚、打印速度、支撑结构等,生成打印指令。

打印准备:根据所选材料,将相应的材料装入 3D 打印机,并进行必要的预热和校准操作,确保打印机处于最佳工作状态。

3D 打印:启动 3D 打印机,按照切片软件生成的指令,逐层堆积材料,打印出机器人零件手板的实体模型。打印过程中需要密切关注打印进度和质量,及时处理可能出现的问题,如材料堵塞、模型翘曲等。

后处理:打印完成后,对机器人零件手板进行后处理,包括去除支撑结构、打磨、抛光、喷漆、电镀等工序,以提高手板的表面质量和外观效果,使其更接近最终产品的要求。

精度和质量控制

精度:一般来说,工业级 3D 打印机的打印精度可达到 ±0.1mm 至 ±0.05mm 之间,但实际精度可能会受到多种因素的影响,如打印参数设置、材料特性、模型几何形状和尺寸等。

质量控制:为确保 3D 打印机器人零件手板的质量,需要在各个环节进行严格的质量控制。在打印前,要对三维模型和打印参数进行仔细检查和优化;打印过程中,要监控打印状态,及时调整参数;打印完成后,要对手板进行全面的检测和评估,包括尺寸精度、表面质量、机械性能等方面的检测。

应用案例

在工业机器人的研发过程中,3D 打印可用于制造机器人的末端执行器、夹具等零件手板,帮助工程师快速验证设计方案的可行性,优化结构和功能,降低研发成本和风险。

对于服务机器人,如家用清洁机器人、陪伴机器人等,3D 打印可用于制作其外壳、传感器支架、传动部件等零件手板,实现个性化定制和快速迭代,提高产品的市场竞争力。

全景工厂

全景工厂