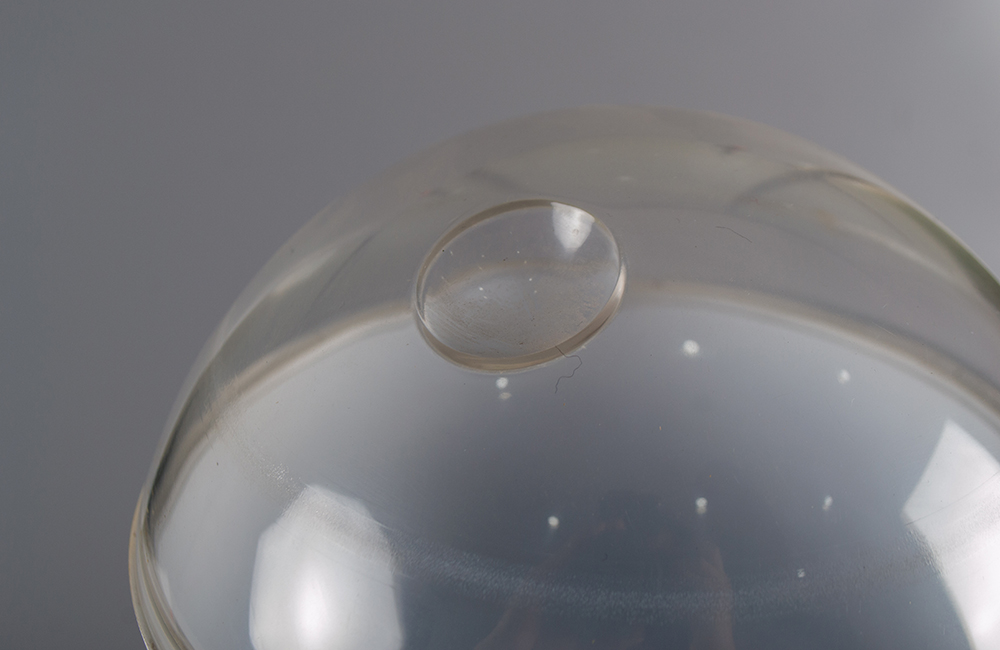

行业/分类:其他手板模型加工

加工方式: 硅胶复模 使用材料: 塑料

最小精度: 0.1mm 生产周期: 2~7天

产品尺寸: 15cm*15cm*30cm

后处理: 打磨

硅胶复模工艺简介

硅胶复模是一种利用硅胶材料制作模具,并通过该模具复制产品的工艺。它具有成本低、生产周期短、可复制复杂形状等优点,适用于小批量生产和产品开发阶段的样品制作。

制作流程

制作原型:先通过 CNC 加工或 3D 打印等方式制作出透明盖子的原型,该原型的精度和质量直接影响到最终手板模型的效果。

准备硅胶材料:根据产品的要求选择合适硬度和性能的硅胶,一般工艺品复模硅胶的硬度在 10-50 度之间,小件或精细产品可选用 10-20 度的硅胶,大件产品则需使用 40-50 度的硅胶。将硅胶与固化剂按照一定比例混合搅拌均匀,如 100 克硅胶可加入 2% 左右的固化剂。

制作硅胶模具:

处理原型:在原型表面均匀涂刷脱模剂,如凡士林、洗洁精、液体石蜡等,以便后续顺利脱模,同时要确保原型表面干净、光滑,无杂质和毛刺。

浇注硅胶:将配好的液态硅胶缓慢浇注到放置原型的模具框中,直至完全覆盖原型。若产品较大,可加入钢条固定围板,防止硅胶模具变形。

抽真空排气泡:把浇注好硅胶的模具放入真空设备中,抽除硅胶中的空气,消除气泡,以保证硅胶模具的质量和精度。

固化成型:从真空机中取出模具,静置等待硅胶固化,固化时间根据硅胶的种类和环境温度而定,一般需要数小时。

取出原型与模具处理:待硅胶模具完全固化后,拆下围板,小心地将原型从硅胶模具中取出,然后根据需要对硅胶模具进行必要的修整和处理,如切割、打磨等,使其达到最佳的使用状态。

复制透明盖子手板模型:将准备好的透明材料,如透明 PC、透明 ABS 等,加热至熔融状态,然后在真空环境下注入硅胶模具中,注满后取出模具,放入烤箱中加快材料固化,固化后开模即可得到透明盖子手板模型。

注意事项

硅胶与固化剂的比例:要严格按照硅胶的使用说明来调配固化剂的用量,固化剂过多会导致硅胶模具变硬变脆,容易开裂;固化剂过少则会延长硅胶的固化时间,甚至导致硅胶无法完全固化。

气泡问题:为避免硅胶模具中出现气泡,在搅拌硅胶与固化剂时要充分搅拌均匀,尽量减少空气的混入。同时,在有条件的情况下,要对硅胶进行抽真空处理,以彻底排除其中的气泡。

脱模问题:选择合适的脱模剂,并确保其涂刷均匀,否则可能会导致脱模困难,甚至损坏硅胶模具和产品表面。此外,在脱模时要小心操作,避免用力过猛导致产品变形或损坏。

模具的保养:硅胶模具在使用后要及时清理干净,并存放在干燥、阴凉的地方,避免阳光直射和高温环境,以延长模具的使用寿命。一般来说,硅胶模具的最佳使用次数为 10-50 次左右,具体次数取决于产品的尺寸、形状和使用材料等因素。

应用优势

成本效益:相比传统的钢模制作,硅胶复模的成本较低,尤其适用于小批量生产的透明盖子手板模型,可有效降低生产成本。

时间效率:硅胶复模的生产周期相对较短,能够快速地制作出产品样品,有助于缩短产品的开发周期,加快产品上市时间。

设计灵活性:在产品研发过程中,设计师可以根据需要随时对透明盖子的设计进行修改和调整,然后通过硅胶复模快速制作出修改后的样品,进行验证和优化,提高设计的灵活性和成功率。

高度还原:硅胶复模能够高度还原原型的尺寸、形状、精度和细节,确保制作出的透明盖子手板模型与设计要求相符,为后续的量产提供准确的参考。

全景工厂

全景工厂