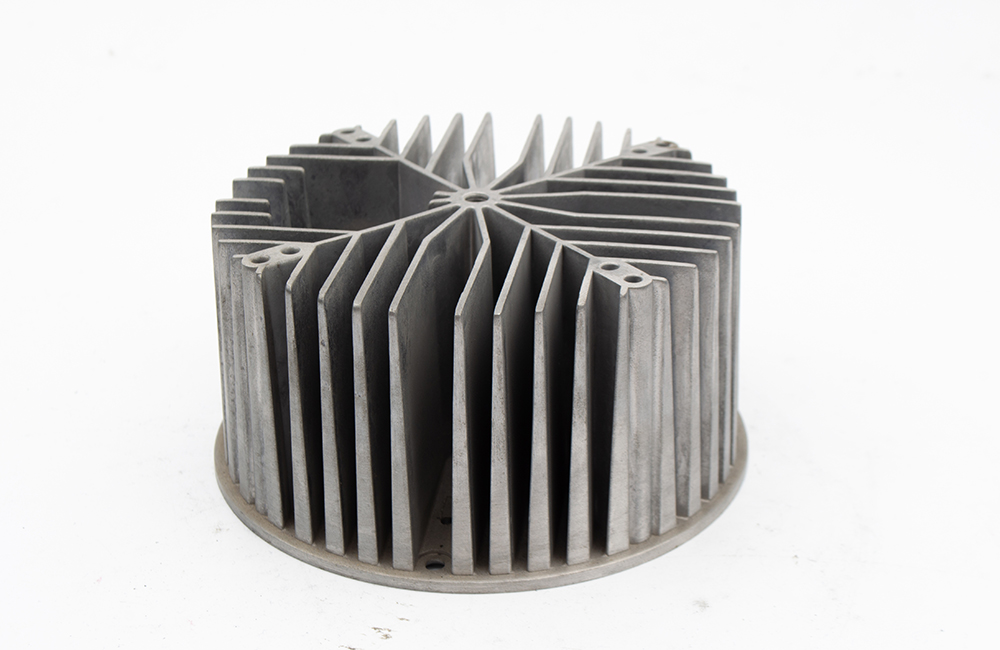

行业/分类:其他手板模型加工

加工方式: cnc加工 使用材料: 铝合金

最小精度: 0.05mm 生产周期: 2~7天

产品尺寸: 9cm*9cm*5cm

后处理: 打磨

在CNC加工金属散热零件手板模型时,需重点关注材料导热性、结构设计合理性、加工精度及表面处理,以确保散热性能和功能验证。以下是关键步骤和注意事项:

1. 材料选择

- 高导热金属:

- 铝合金:6061-T6(易加工、成本低)、6063(导热性更优),导热系数约160~200 W/(m·K)。

- 铜合金:C110(纯铜,导热系数380 W/(m·K)),但加工难度高、成本昂贵。

- 镁合金:轻量化且导热性较好(约80~150 W/(m·K)),需注意耐腐蚀性。

- 材料厚度:根据散热需求选择基板厚度(通常≥3mm),避免加工变形。

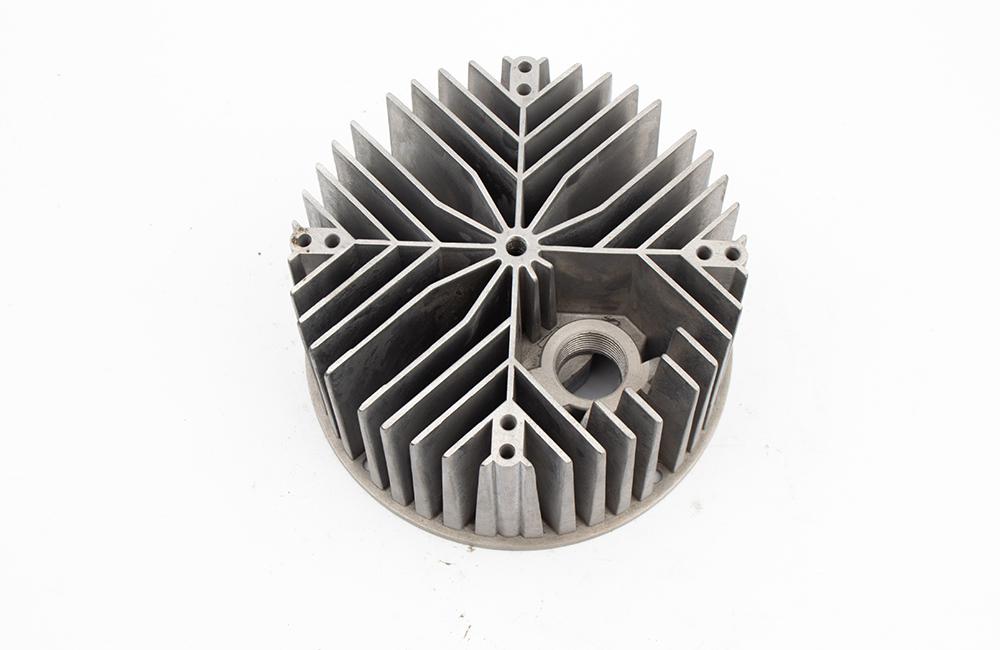

2. 结构设计优化

- 散热齿/鳍片设计:

- 齿高与间距比例合理(建议齿间距≥1.5倍齿厚),避免加工时刀具干涉或断裂。

- 薄壁齿片(<1mm)需采用分层加工或高速切削(HSM)减少变形。

- 热管/接触面设计:

- 安装孔位公差严格(±0.05mm),确保与热管紧密配合。

- 接触面平面度要求高(≤0.1mm),需预留精加工余量(0.2~0.3mm)。

- 减重与强化:

- 镂空结构减轻重量时,保留加强筋(宽度≥2mm)防止刚性不足。

3. CNC加工工艺要点

- 刀具选择:

- 粗加工:硬质合金立铣刀(4~6刃),直径6~10mm。

- 精加工:金刚石涂层刀具(2~4刃),直径2~4mm,用于薄壁和细节。

- 切削参数:

- 铝合金:转速8000~12000 RPM,进给速度1500~3000 mm/min,切削深度≤0.5mm(精加工)。

- 铜合金:转速3000~6000 RPM,进给速度500~1000 mm/min(避免粘刀)。

- 装夹方式:

- 使用真空吸盘或定制夹具,避免压伤散热齿。

- 分步加工:先加工背面基准面,再翻面加工正面结构。

4. 后处理与表面优化

- 去毛刺:

- 手工或超声波去毛刺,重点处理散热齿边缘和孔位。

- 表面处理:

- 阳极氧化(铝合金):增加耐腐蚀性,可选黑色氧化提升热辐射效率。

- 喷砂:增加表面积(Ra 3.2~6.3μm),强化散热效果。

- 镀镍/镀铜(铜合金):防止氧化,保持高导热性。

- 接触面精加工:

- 研磨或抛光接触面(Ra≤0.8μm),确保与热源紧密贴合。

5. 质量检测

- 尺寸精度:

- 三坐标测量仪(CMM)检测关键孔位、平面度及齿间距。

- 散热性能测试:

- 使用热成像仪或热电偶测量温升曲线,对比理论设计值。

- 气密性测试(如有需求):

- 对液冷通道或密封结构进行压力测试(0.3~0.5MPa)。

6. 成本控制策略

- 加工路径优化:

- 采用高速切削(HSM)减少空刀路径,提升效率。

- 批量生产时,多零件拼板加工降低材料浪费。

- 替代方案:

- 手板阶段可用铝合金替代铜合金,降低成本。

- 复杂内部流道可结合3D打印(SLM金属打印)与CNC精加工。

7. 常见问题与解决

- 散热齿变形:

- 优化刀具路径(顺铣优先),减少切削力。

- 加工后时效处理(铝合金加热至150°C,保温2小时)。

- 表面粗糙度不足:

- 精加工时降低进给速度(≤500 mm/min),使用油性冷却液。

- 刀具磨损快:

- 铜合金加工时使用专用切削液(含极压添加剂)。

8. 手板模型应用场景

- 功能验证:测试散热效率、风道合理性、装配兼容性。

- 客户展示:提供外观与结构样品,用于方案确认。

- 小批量试产:50~200件,验证量产工艺稳定性。

通过合理设计、精密加工和严格测试,CNC加工的金属散热手板模型可有效验证产品性能,为量产奠定基础。若需快速迭代,可结合3D打印(如SLM铝合金)制作复杂结构原型,再通过CNC精修关键部位。

全景工厂

全景工厂