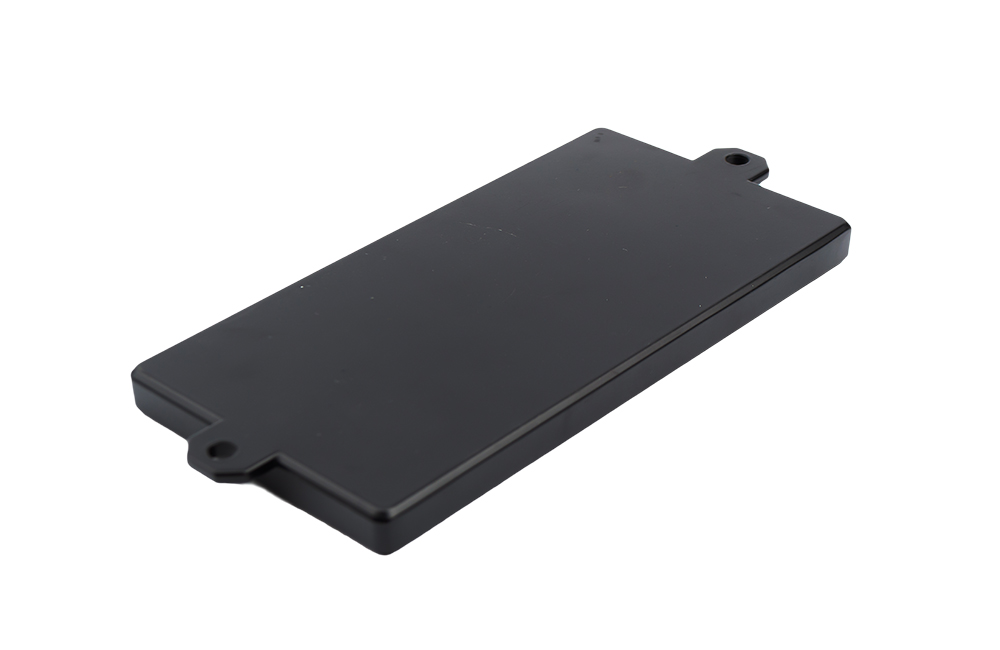

行业/分类:其他手板模型加工

加工方式: 压铸加工 使用材料: 铝合金

最小精度: 0.1mm 生产周期: 2~7天

产品尺寸: 18cm*8cm*5cm

后处理: 打磨

压铸加工电池壳手板模型是一个涉及多个环节的精密制造过程,以下是详细步骤:

前期准备

明确需求与设计:与客户充分沟通,了解电池壳的具体使用场景、功能要求、尺寸规格、外观要求等信息。根据这些要求,使用专业的三维设计软件进行精确设计,包括电池壳的整体形状、壁厚、内部结构、安装部位等细节,确保设计符合电池的性能和安全标准。

材料选择:常用的压铸材料有铝合金、锌合金等。铝合金具有重量轻、强度高、导热性好、耐腐蚀等优点,适用于对重量和强度有较高要求的电池壳;锌合金的流动性好,易于压铸成型,能够制造出形状复杂、尺寸精度高的零件,且成本相对较低。根据电池壳的具体需求和使用环境选择合适的材料。

模具设计与制造:根据设计好的三维模型,设计压铸模具。模具的设计要考虑金属液的流动方向、填充方式、脱模方式等因素,同时要确保模具的强度、寿命和加工工艺性。通常采用高强度合金钢制造模具,以保证在高压、高温的压铸过程中模具的稳定性和精度。通过机械加工、电火花加工等工艺制造模具,严格控制模具的加工精度,确保各个部分的尺寸精度和表面粗糙度符合要求。

压铸过程

熔炼:将选定的合金材料放入熔炼炉中加热至适宜的温度使其熔化,形成均匀的液态金属。在熔炼过程中,要严格控制温度和时间,防止合金液中的杂质和气体含量过高,影响铸件的质量。不同材料的熔炼温度不同,如铝合金的熔炼温度一般在700℃-750℃左右,锌合金的熔炼温度在400℃-450℃左右。

模具预热:在压铸前,将模具预热到合适的温度,以减少模具与高温合金液之间的温差,避免模具因热冲击而产生裂纹,同时也有利于提高合金液的流动性,保证铸件的成型质量。铝合金压铸模具的预热温度一般在150℃-200℃左右,锌合金压铸模具的预热温度在100℃-150℃左右。

压铸操作:将熔融的金属液倒入压铸机的压室中,然后通过压铸机的压射系统,在高压作用下将金属液快速注入模具型腔中。压铸压力通常在几十兆帕到几百兆帕之间,注射速度也非常快,一般在每秒几米到几十米之间,使金属液在短时间内充满模具型腔,形成所需的电池壳形状。

冷却凝固:金属液注入模具型腔后,在模具的冷却作用下迅速冷却凝固。冷却过程中,模具的冷却系统要设计合理,确保铸件各个部位冷却均匀,避免出现缩孔、缩松等缺陷。冷却时间根据铸件的厚度和复杂程度而定,一般在几秒钟到几十秒钟之间。

后期处理

去毛刺与修整:从模具中取出冷却凝固后的电池壳,去除表面的毛刺、飞边和浇口等多余部分。可以采用手工打磨、机械抛光或化学腐蚀等方法,使电池壳表面光滑平整,符合设计要求。

表面处理:根据电池壳的使用要求和外观要求,对表面进行喷砂、抛光、电镀、阳极氧化、喷涂等处理,以提高其外观质量、耐腐蚀性、耐磨性等性能。例如,铝合金电池壳可以进行阳极氧化处理,在表面形成一层坚硬、耐磨、耐腐蚀的氧化膜;锌合金电池壳可以进行电镀处理,提高其耐腐蚀性和耐磨性。

质量检验:使用量具如卡尺、千分尺、三坐标测量仪等对电池壳的尺寸进行全面测量,确保尺寸符合设计图纸的要求。通过目视检查或使用光学仪器检查表面是否有裂纹、气孔、砂眼等缺陷,对于表面质量要求较高的电池壳,还需要进行表面光泽度、颜色等方面的检查。此外,还需对电池壳进行装配测试和性能测试,验证其在实际使用中的功能是否正常,如密封性、电气连接性等。

总之,压铸加工电池壳手板模型需要经过精心的设计、准备、压铸操作和后期处理等多个环节,每个环节都需严格控制质量和精度,以确保最终获得符合要求的高质量电池壳手板模型。

全景工厂

全景工厂