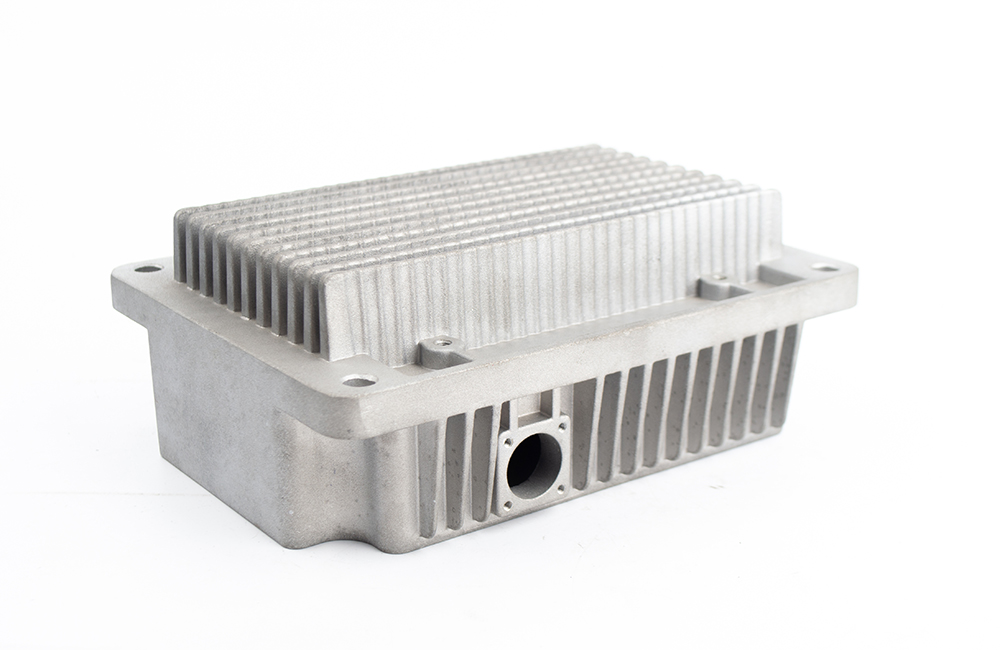

行业/分类:其他手板模型加工

加工方式: 压铸 使用材料: 铝合金

最小精度: 0.1mm 生产周期: 2~7天

产品尺寸: 18cm*6cm*5cm

后处理: 打磨

压铸金属散热器手板模型的过程一般包括以下步骤:

设计与模具准备

CAD 设计:使用专业的 CAD 软件,根据散热器的功能、结构和外观要求,进行三维模型设计。要精确规划散热片的形状、尺寸、间距以及与其他部件的连接方式等,确保设计满足散热需求和安装要求。

模具设计:根据 CAD 三维模型,设计压铸模具。考虑金属在压铸过程中的收缩率、脱模方式以及模具的强度和耐用性等因素,确定模具的分型面、浇口位置、冷却系统等。

模具制造:采用高强度合金钢等材料,通过数控加工、电火花加工等工艺制造压铸模具。制造完成后,对模具进行全面的质量检查,确保模具的尺寸精度、表面质量和装配精度符合要求。

材料选择与熔炼

合金选择:根据散热器的使用环境、性能要求和成本等因素,选择合适的压铸合金,如铝合金、锌合金或镁合金等。铝合金具有质量轻、导热性能好、成本相对较低等优点,是压铸金属散热器常用的材料。

熔炼:将所选合金材料放入熔炼炉中,加热至适宜的温度使其完全熔化。在熔炼过程中,要严格控制温度、时间和炉内气氛等参数,确保合金的成分均匀、纯净,去除杂质和气体,提高合金的质量。

压铸过程

模具预热:在压铸前,将模具预热至合适的温度,一般在 150-300℃之间。预热模具可以减少热应力,防止模具因急冷急热而产生裂纹,同时提高金属液的流动性,有利于充型。

高压注射:将熔炼好的熔融金属在高压作用下,通过压铸机的压射系统快速注入到预热好的模具型腔中。注射压力通常在几十兆帕到上百兆帕之间,金属液在高压下以较高的速度填充模具型腔,迅速占据整个空间。

冷却凝固:金属液注入模具型腔后,在模具的冷却作用下快速凝固成型。冷却速度对散热器的组织和性能有重要影响,一般通过控制模具的冷却水道、冷却介质的流量和温度等参数,来实现均匀、快速的冷却,确保散热器获得良好的尺寸精度和性能。

后处理

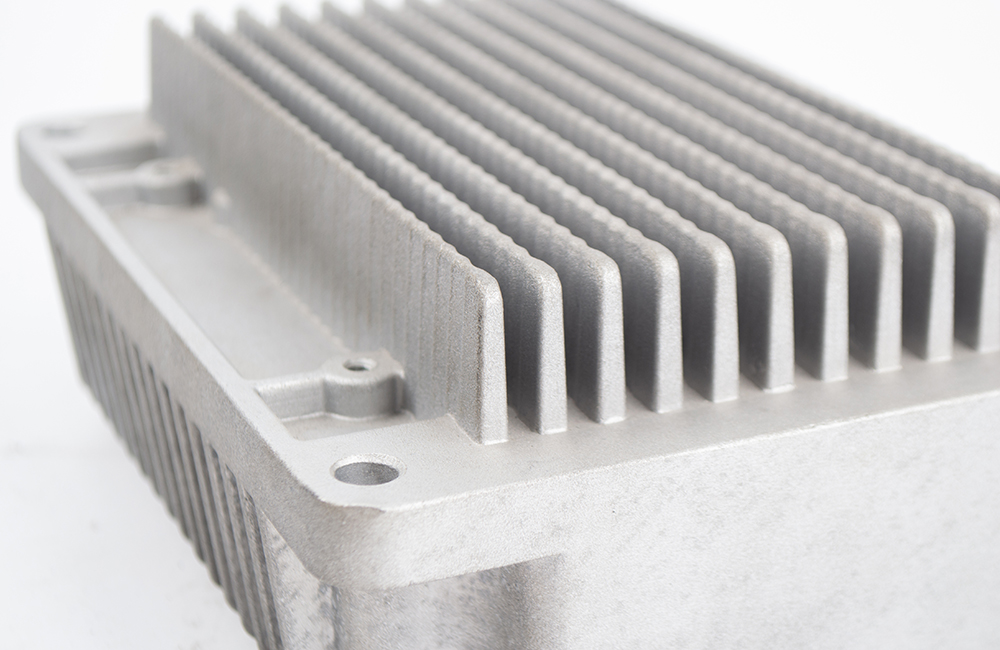

去毛刺:使用打磨机、锉刀等工具,去除散热器表面的毛刺、飞边和浇口残留等,使表面光滑,避免在后续使用中划伤其他部件或对操作人员造成伤害。

表面处理:根据需要对散热器进行表面处理,如喷砂、抛光、电镀、阳极氧化等。喷砂可以使表面形成均匀的粗糙面,增加散热面积;抛光可以提高表面光洁度,改善外观;电镀和阳极氧化可以提高散热器的耐腐蚀性和耐磨性。

机加工:对于一些精度要求较高的部位,如安装孔、配合面等,可能需要进行机械加工,如钻孔、攻丝、铣削等,以保证尺寸精度和装配精度。

质量检验

尺寸检查:使用卡尺、千分尺、三坐标测量仪等测量工具,对散热器的关键尺寸进行测量,确保尺寸偏差在设计要求的公差范围内。

外观检查:通过目视或借助放大镜等工具,检查散热器表面是否有气孔、砂眼、裂纹、缺料等缺陷,表面处理是否均匀、光滑,颜色是否一致。

性能测试:对散热器进行性能测试,如热阻测试、散热效率测试等,评估其散热性能是否满足设计要求。可以通过模拟实际使用环境,测量散热器在不同工况下的温度分布和散热效果,进行优化和改进。

全景工厂

全景工厂