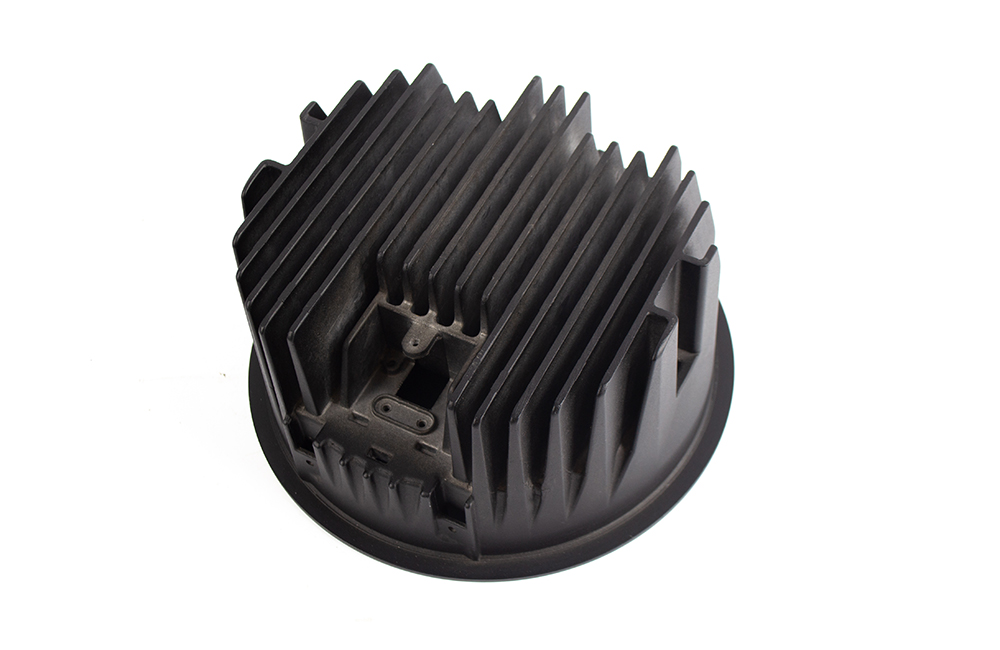

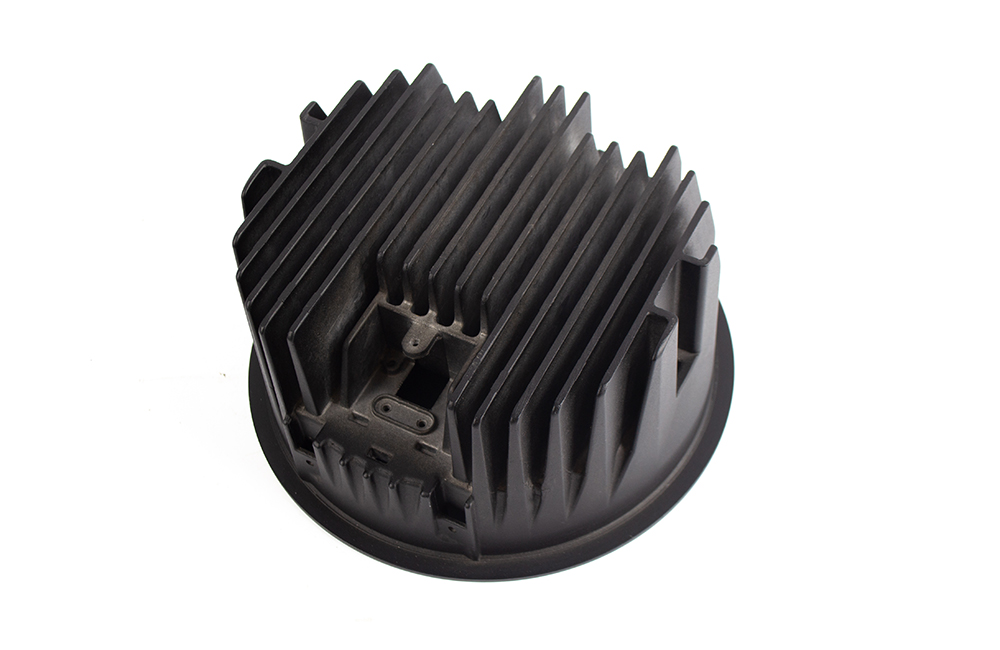

行业/分类:其他手板模型加工

加工方式: 压铸 使用材料: 铝合金

最小精度: 0.1mm 生产周期: 2~7天

产品尺寸: 8cm*8cm*5cm

后处理: 喷漆

压铸加工散热片的喷漆过程一般包括前期准备、喷漆操作和后期处理三个主要阶段,以下是具体步骤:

前期准备

工件检查:对压铸加工后的散热片进行全面检查,查看是否有表面缺陷,如气孔、砂眼、飞边、毛刺等。对于存在的问题,需要进行相应的修复处理,如使用砂纸、锉刀等工具对毛刺、飞边进行打磨修整,确保散热片表面平整光滑。

除油脱脂:采用有机溶剂(如丙酮、汽油等)或碱性脱脂剂对散热片进行清洗,去除表面的油污、油脂和脱模剂等杂质。也可使用超声波清洗设备,利用超声波的空化作用增强除油效果,保证表面清洁度。

除锈处理:若散热片表面有锈迹,可采用酸洗除锈或机械除锈的方法。酸洗除锈是将散热片浸泡在酸液(如盐酸、硫酸等)中,去除锈层;机械除锈则是通过喷砂、抛丸等方式,利用高速喷射的砂粒或弹丸冲击散热片表面,去除锈迹和氧化皮,使表面形成一定的粗糙度,增加漆层的附着力。

遮蔽保护:对于散热片上不需要喷漆的部位,如安装孔、散热鳍片的某些特定区域等,使用遮蔽胶带、遮蔽纸等材料进行仔细遮蔽,防止喷漆时漆料附着在这些部位,影响后续的装配和使用。

喷漆操作

涂料选择:根据散热片的使用环境、性能要求等因素选择合适的涂料。例如,在高温环境下使用的散热片,可选择耐高温漆;需要良好防腐性能的,可选用环氧漆等。同时,根据设计要求确定涂料的颜色和光泽度。

涂料调配:按照涂料产品说明书的要求,将涂料与相应的稀释剂、固化剂等进行准确配比,并充分搅拌均匀。调配好的涂料需要进行过滤,去除其中可能存在的杂质和颗粒,保证喷漆的质量。

喷漆设备调试:调整喷枪的喷嘴口径、喷涂压力、喷涂距离等参数。一般来说,喷嘴口径在 1.0-1.5mm 之间,喷涂压力在 0.3-0.5MPa 之间,喷涂距离保持在 150-300mm 左右。具体参数需根据涂料的特性和散热片的表面状况进行微调。

喷涂操作:采用空气喷涂、静电喷涂等方式进行喷漆。空气喷涂是利用压缩空气将涂料雾化并喷涂到散热片表面;静电喷涂则是通过给涂料颗粒施加电荷,使其在静电场的作用下均匀地吸附在散热片表面。喷涂时要保持喷枪与散热片表面垂直,以均匀的速度移动喷枪,确保漆层厚度均匀一致。一般需要进行 2-3 遍喷涂,每遍喷涂之间要根据涂料的干燥时间间隔适当时间,通常为 15-30 分钟。

后期处理

完成喷漆后,需将散热片放置在合适的环境中进行干燥固化,具体方法前文已经提及,包括自然干燥、加热干燥和紫外线固化等。干燥固化后还要进行质量检查,检查是否有流痕、气泡、橘皮、颗粒、针孔等缺陷,对于存在的缺陷要及时进行修复处理。

全景工厂

全景工厂