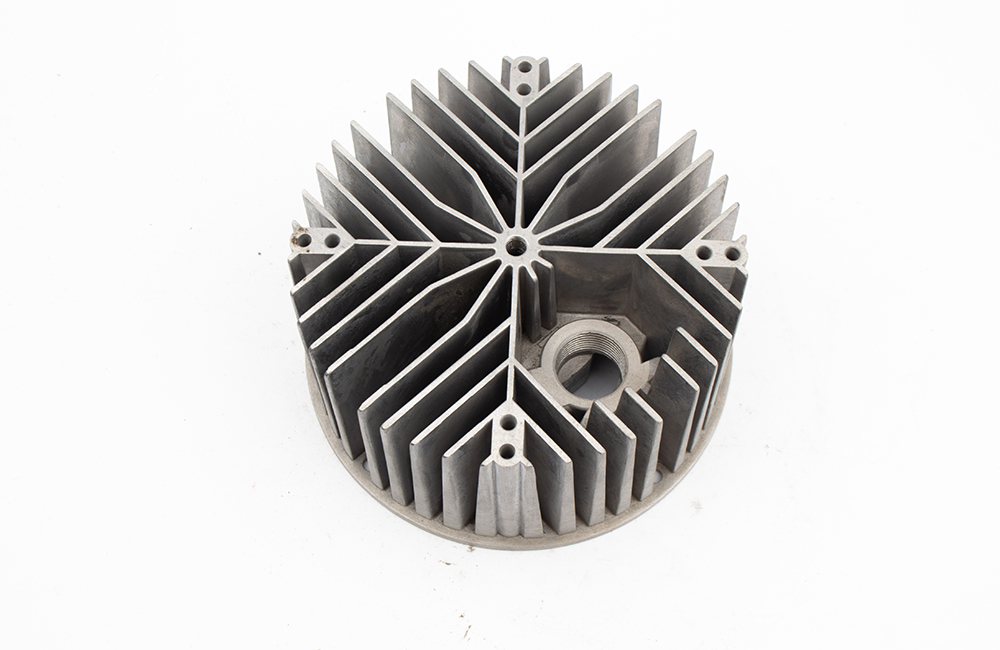

行业/分类:其他手板模型加工

加工方式: 压铸 使用材料: 铝合金

最小精度: 0.1mm 生产周期: 2~7天

产品尺寸: 10cm*10cm*6cm

后处理: 打磨

压铸加工金属散热器手板模型是一种用于验证散热器设计可行性的原型,通常在产品开发初期阶段使用。以下是关于这一技术的详细说明,涵盖加工流程、材料选择、优势及应用场景等内容:

1. 压铸加工流程

压铸(Die Casting)是一种通过高压将熔融金属注入精密模具的成型工艺,适用于制造复杂结构的金属零件。散热器手板模型的压铸流程包括:

- 模具设计:根据3D图纸制作钢制模具,需考虑散热齿、流道、壁厚均匀性等细节。

- 熔融金属:将铝合金、锌合金等材料加热至液态。

- 高压注射:液态金属在高压(几十至几百兆帕)下快速填充模具型腔。

- 冷却脱模:金属凝固后开模取出零件,进行去毛刺、表面处理等后加工。

2. 压铸散热器的核心优势

- 高导热性:铝合金(如ADC12)导热系数达96-120 W/(m·K),适合快速散热。

- 复杂结构成型:可一体成型密集散热鳍片(齿高比可达10:1以上),减少后续组装成本。

- 高生产效率:单次压铸周期仅数秒至数分钟,适合大批量生产。

- 表面精度:压铸件表面粗糙度可达Ra1.6-3.2μm,可直接阳极氧化提升耐腐蚀性。

3. 常用压铸材料对比

| 材料 | 导热系数 (W/m·K) | 密度 (g/cm³) | 适用场景 |

|---|---|---|---|

| 铝合金(ADC12) | 96-120 | 2.7 | 电子设备、LED散热器 |

| 镁合金(AZ91D) | 51-72 | 1.8 | 轻量化需求(如汽车电子) |

| 锌合金(Zamak) | 110-116 | 6.6 | 高精度小件(试验性手板) |

| 铜合金 | 200-400 | 8.9 | 极端散热需求(成本较高) |

4. 手板模型的核心作用

- 设计验证:测试散热效率(如通过热仿真与实际测试对比)、结构强度。

- 工艺可行性评估:检查压铸过程中可能出现的缺陷(如气孔、缩松)。

- 成本优化:通过手板试产优化模具设计,降低后期量产废品率。

手板制作方法:

- CNC加工:适合小批量高精度需求,但成本较高(单件数百至数千元)。

- 3D打印(金属):快速成型复杂结构,但材料导热性可能低于压铸件。

5. 典型应用场景

- 消费电子:5G路由器、游戏本散热模组(需厚度<1mm的薄壁设计)。

- 汽车领域:新能源车电机控制器散热器(耐温要求>150℃)。

- 工业设备:IGBT功率模块散热器(需承受高热量密度,如>100W/cm²)。

6. 设计优化建议

- 散热结构:采用仿生鳍片(如梯形截面)提升表面积,同时兼顾模具脱模角度(通常>1°)。

- 壁厚控制:主体壁厚建议2-4mm,避免局部过厚导致缩孔。

- 模具流道优化:使用模流分析软件(如Moldflow)减少填充缺陷,提升良率。

- 表面处理:阳极氧化(膜厚10-25μm)可提高耐腐蚀性,黑色氧化处理还能增强辐射散热。

7. 成本与交期参考

- 手板阶段:CNC加工约3-7天,单价500-2000元;压铸手板需开简易模(费用1-3万元,周期2-4周)。

- 量产阶段:模具成本5-20万元,单件压铸成本取决于材料(铝合金件通常10-50元/个)。

通过压铸手板模型,企业可在量产前充分验证设计,降低开发风险。如需进一步测试散热性能,建议结合风洞实验或红外热成像分析,确保最终产品满足热管理需求。

全景工厂

全景工厂