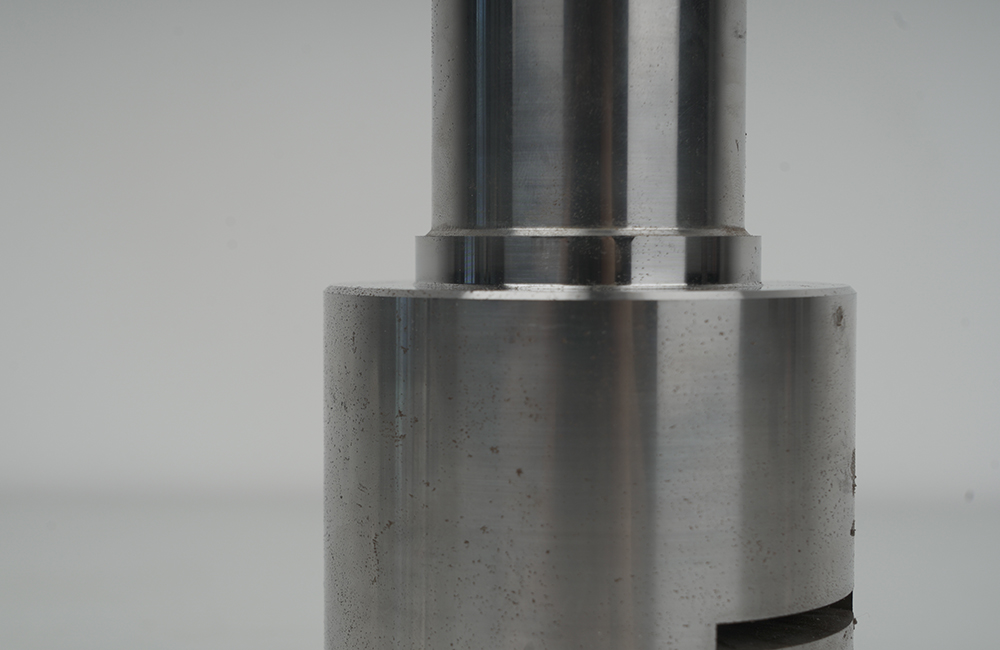

行业/分类:其他手板模型加工

加工方式: 3D打印 使用材料: 金属

最小精度: 0.1mm 生产周期: 2~7天

产品尺寸: 4cm*6cm*8cm

后处理: 打磨

3D打印金属螺丝手板模型具有诸多优势,以下是具体介绍:

精准的尺寸控制

高精度高:3D打印技术能够精确地控制金属螺丝手板模型的尺寸精度。通过预先编写的打印程序和精确的喷头运动控制,可以确保模型的各个部分尺寸与设计图纸高度一致,误差通常可以控制在极小范围内,如±0.1mm 甚至更低,这对于需要精确配合的螺丝手板来说至关重要。

复杂结构成型:金属3D打印可以直接制造出具有复杂内部结构的螺丝手板模型,无需像传统加工方式那样进行复杂的模具开发或多次装夹加工。例如,对于一些具有特殊形状或内部凹槽、孔洞的螺丝手板,3D打印能够一次性成型,大大缩短了生产周期和降低了生产成本。

优异的物理性能

高强度和硬度:根据不同的金属材料和打印工艺,3D打印的金属螺丝手板模型可以具备较高的强度和硬度。例如,使用不锈钢、钛合金等金属材料打印的螺丝手板,其强度可以接近或达到传统加工方式制造的金属零件的水平,能够满足大多数应用场景下的力学性能要求。

良好的耐磨性和耐腐蚀性:一些金属材料本身就具有良好的耐磨性和耐腐蚀性,通过3D打印制成的螺丝手板模型同样继承了这些优点。在恶劣的工作环境中,如高温、潮湿、腐蚀性介质等条件下,3D打印的金属螺丝手板能够保持较好的性能稳定性,延长使用寿命。

快速的研发和原型制作

缩短研发周期:在产品研发阶段,传统的金属零件制造方法往往需要较长的时间来制作模具、进行加工和装配等工序。而3D打印技术则可以直接根据设计模型快速打印出金属螺丝手板,大大缩短了研发周期,使设计师能够更快地对产品进行验证和优化,加速产品的上市进程。

降低研发成本:由于无需制作昂贵的模具,且可以快速修改设计方案并重新打印,3D打印金属螺丝手板能够有效降低研发过程中的成本。对于一些小批量的定制化产品或概念验证项目,3D打印的优势更加明显,可以避免因大规模生产模具带来的高额投资风险。

个性化定制和优化设计

满足个性化需求:随着市场需求的日益多样化,客户对于产品的个性化定制要求越来越高。3D打印技术可以根据客户的具体需求,快速定制不同形状、规格和性能的金属螺丝手板模型,实现个性化生产,满足市场的差异化需求。

优化拓扑结构:借助3D打印技术的自由成型特点,可以对金属螺丝手板的拓扑结构进行优化设计。在保证零件性能的前提下,通过减少材料用量、优化结构布局等方式,减轻零件重量、降低成本,同时提高零件的整体性能和效率。

综上所述,3D打印金属螺丝手板模型在以上方面均展现出显著优势,为现代制造业的发展注入了新的活力,推动了相关领域的技术创新与产业升级。

全景工厂

全景工厂