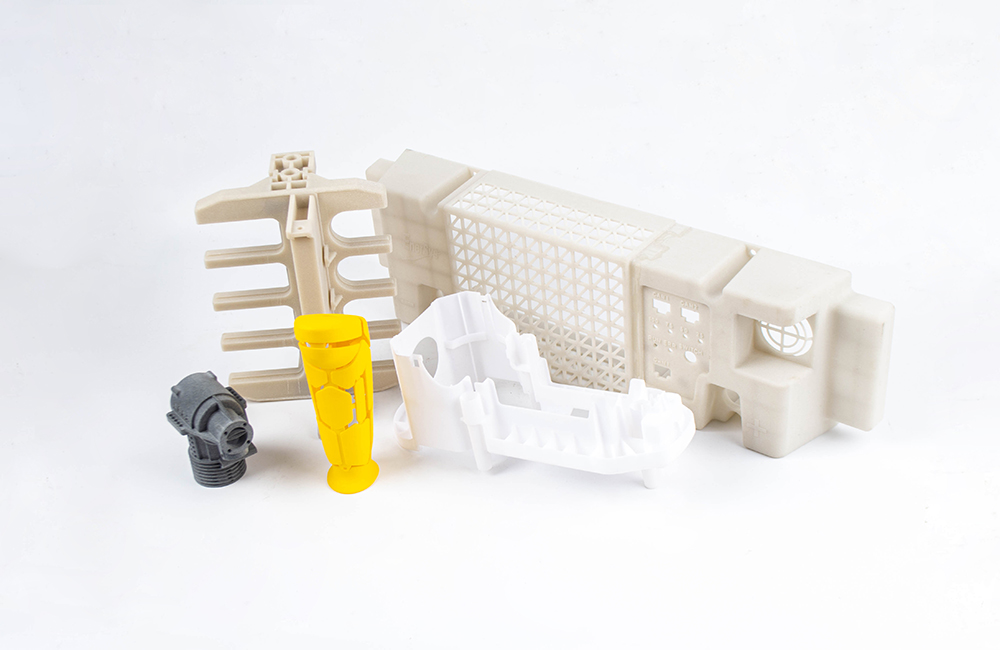

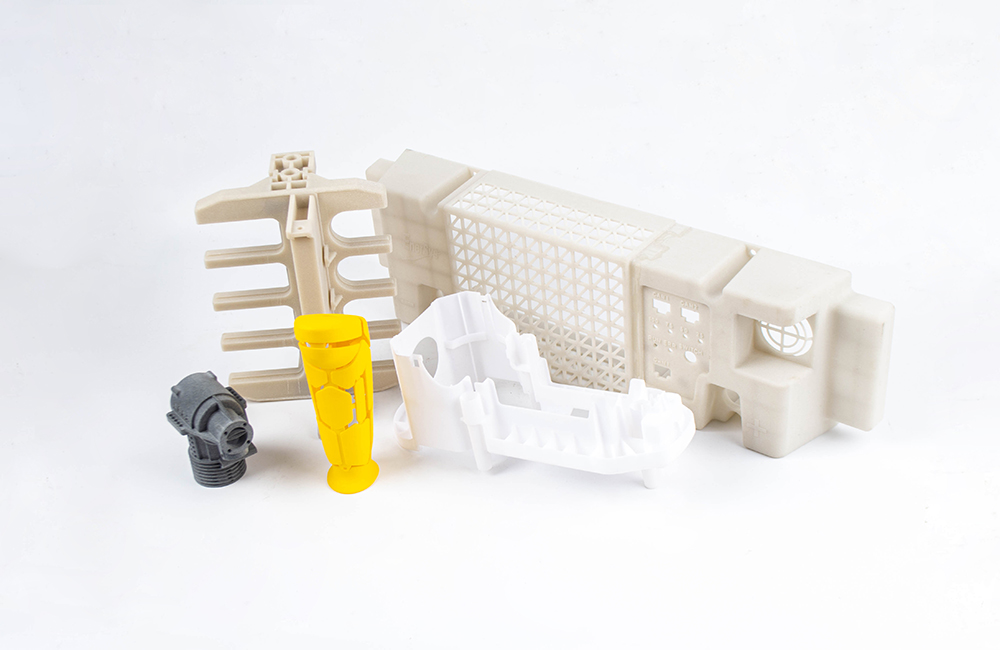

行业/分类:其他手板模型加工

加工方式: 3D打印 使用材料: 树脂

最小精度: 0.1mm 生产周期: 2~7天

产品尺寸: 5cm*6cm*18cm

后处理: 喷油

以下是关于使用SLS(选区激光烧结)打印支架手板模型的相关内容:

一、SLS打印技术原理与优势

原理

SLS是一种以激光为热源的粉末快速成型技术。在加工过程中,首先在工作台上均匀铺上一层粉末材料,然后激光束在计算机的控制下按照零件截面轮廓的信息对粉末进行有选择地扫描,被扫描到的粉末颗粒受热熔化、相互黏结,形成一层固化的截面层。完成这一层的扫描后,工作台下降一个层厚的距离,再铺上一层新的粉末,重复上述过程,层层叠加,最终形成三维的零件。

优势

材料适用范围广:可使用多种粉末材料,如尼龙、金属粉末、陶瓷粉末等,能为支架手板模型的制作提供丰富的材料选择。例如,对于需要高强度和良好耐磨性的支架,可以选择金属材料;而对于一些对重量有要求或需要复杂结构的支架,则可以选择尼龙等工程塑料。

无需支撑结构:由于SLS是依靠粉末烧结成型,未被激光扫描的粉末可以作为自然支撑,因此在打印一些具有复杂内部结构或悬垂部分的支架手板模型时,无需额外添加支撑结构,简化了后处理过程,并且不会在模型表面留下支撑痕迹。

高精度与复杂结构成型能力强:能够制造出具有精细结构和复杂几何形状的零件。对于支架手板模型中的各种孔、槽、凸台等细节特征,SLS技术可以精确地打印出来,满足产品设计和测试的需求。

二、打印前的准备工作

三维模型设计

根据支架的使用要求和功能特点,使用专业的三维建模软件(如SolidWorks、Pro/E、UG等)进行模型设计。在设计过程中,要充分考虑SLS打印工艺的特点,避免出现过于薄壁、尖锐边缘等可能导致打印失败的结构。同时,为了提高打印效率和质量,可以适当对模型进行优化,如减少不必要的细节、简化内部结构等。

材料选择

根据支架的性能需求和使用环境选择合适的粉末材料。如果支架需要在高温环境下使用,可选择耐高温的聚醚醚酮(PEEK)粉末;如果在潮湿或腐蚀性环境中使用,不锈钢或钛合金粉末可能更合适。此外,还需要考虑材料的成本、加工难度等因素。

切片处理

将设计好的三维模型导入到切片软件中,将其切成一系列一定厚度的层片,并生成相应的控制指令。切片软件会根据模型的几何形状、尺寸以及所选材料的特性,自动计算出每一层激光扫描的路径、功率、速度等参数,以确保打印的精度和质量。

三、打印过程及参数设置

打印设备与环境

确保使用的SLS打印设备处于良好的工作状态,定期进行维护和校准。打印环境的温度、湿度等条件也会对打印质量产生影响,一般要求温度控制在18 – 25℃,湿度在30% – 50%之间。

主要打印参数设置

激光功率:激光功率的大小直接影响粉末的熔化程度和固化效果。功率过高,可能会导致粉末过度烧结,产生变形甚至损坏;功率过低,则可能使粉末无法完全熔化,影响层间的黏结强度。一般来说,对于尼龙材料,激光功率可设置在20 – 40W之间;对于金属材料,可能需要更高的功率,通常在100 – 300W之间。

扫描速度:扫描速度决定了激光束在粉末上的移动速度。过快的扫描速度可能导致粉末熔化不充分,形成孔隙或缺陷;过慢的速度则会降低打印效率。一般情况下,尼龙材料的扫描速度可在800 – 1500mm/s之间选择,金属粉末的扫描速度相对较慢,大约在200 – 800mm/s之间。

粉层厚度:粉层厚度是指每一层粉末的铺设厚度,它影响着打印件的表面质量和精度。较薄的粉层厚度可以带来更好的表面光洁度和细节表现,但会延长打印时间;而较厚的粉层厚度则可能导致表面粗糙度增加。通常,尼龙材料的粉层厚度可设置为0.1 – 0.2mm,金属材料的粉层厚度一般在0.2 – 0.4mm之间。

四、后处理工序

去除粉末

打印完成后,支架手板模型表面会附着大量的未熔化粉末。首先,将模型从打印平台上取下,然后采用刷子、气枪等工具轻轻去除表面的松散粉末。对于一些难以清除的粉末,可以将模型放入超声波清洗机中进行清洗,清洗液可选择酒精、丙酮等有机溶剂,但要注意避免对模型材料造成腐蚀。

打磨与抛光

去除粉末后,模型表面可能会存在一些粗糙的部位,需要进行打磨和抛光处理。使用砂纸、砂轮等工具对模型表面进行初步打磨,去除毛刺和凸起的部分,然后根据需要选择不同粒度的抛光膏和抛光轮进行进一步抛光,使模型表面达到光滑、平整的效果。

热处理与表面强化(可选)

根据支架的使用要求,可以对打印后的模型进行热处理或表面强化处理。例如,对于金属支架,可以通过退火、淬火等热处理工艺来改善其力学性能;对于一些需要提高耐磨性或耐腐蚀性的支架,可以采用电镀、喷涂等表面处理方法进行强化。

全景工厂

全景工厂