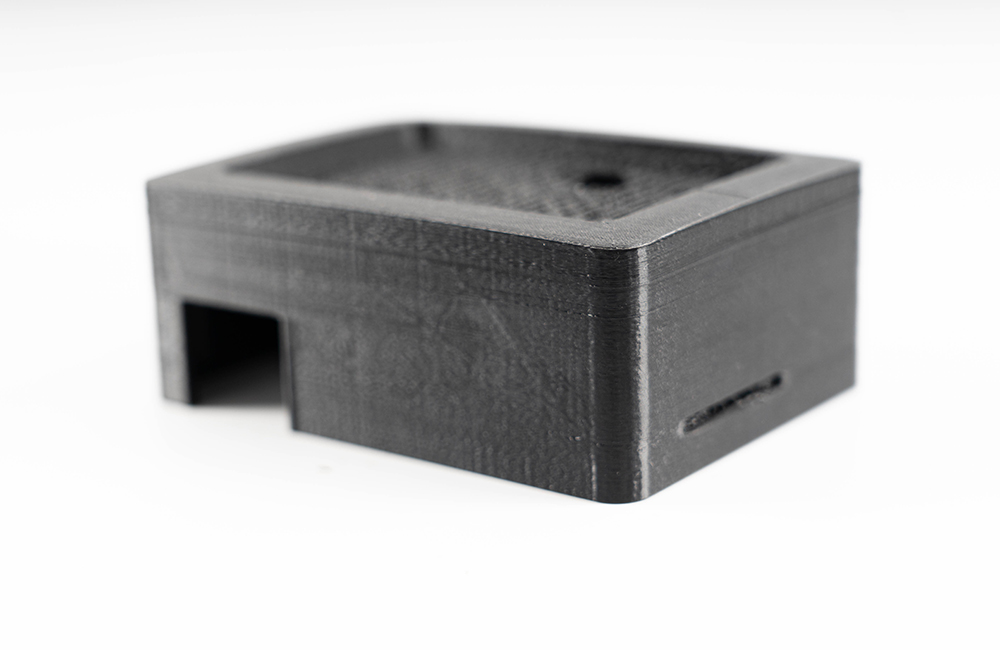

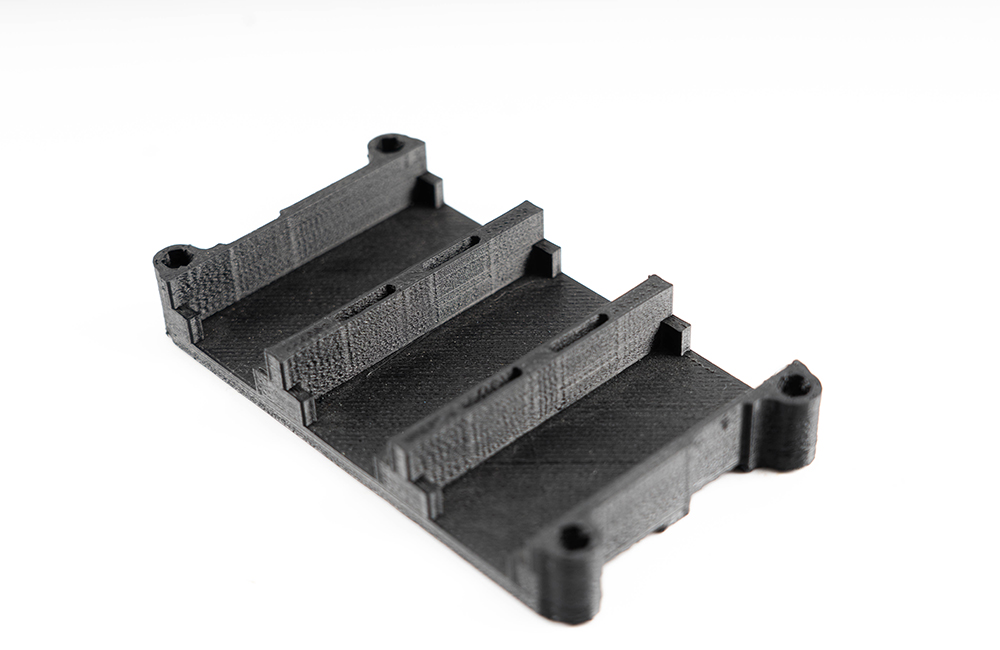

行业/分类:其他手板模型加工

加工方式: 3D打印 使用材料: 树脂

最小精度: 0.1mm 生产周期: 2~7天

产品尺寸: 10cm*8cm*5cm

后处理: 喷油

FDM(熔融沉积成型)打印家电零件手板的过程涉及多个关键步骤和注意事项。以下是对这一过程的详细概述:

一、前期准备

模型设计

三维建模软件选择:使用如SolidWorks、AutoCAD、3DMax等专业软件进行家电零件的三维建模。这些软件功能强大,能够精确地创建复杂形状和结构的模型,确保手板的尺寸精度和设计细节符合要求。

模型设计要点:在设计模型时,需充分考虑后续打印工艺的特点和要求。例如,避免设计过于复杂的内部结构,因为FDM打印在处理薄壁和复杂内部通道时可能会面临困难;同时,要保证模型的壁厚均匀,避免出现厚度突变,以防止打印过程中的变形和应力集中。

材料选择

材料类型:FDM打印常用的材料包括ABS、PLA、PETG等。ABS材料具有高强度、良好的韧性和耐热性,适合打印需要承受一定外力和高温环境的家电零件手板,如风扇叶片、电器外壳等;PLA材料则具有较低的打印温度、易于打印和生物可降解等优点,适合打印一些对强度要求不高、外观要求精致的家电装饰部件或小型零件;PETG材料结合了ABS和PLA的优点,具有良好的层间粘合力、高强度和耐候性,适用于打印户外使用的家电部件或对性能要求较高的手板。

材料颜色和特性:根据手板的用途和需求,选择合适的材料颜色。有些特殊应用可能还需要材料具备阻燃、防静电等特性,可在材料选择时加以考虑。

打印机调试与准备

设备检查:确保FDM打印机处于良好的工作状态,包括喷头清洁、平台校准、喂料系统顺畅等。检查打印机的喷嘴是否堵塞,如有堵塞应及时清理,以保证打印过程中材料的顺畅挤出。

平台校准:精确校准打印平台,确保平台水平度误差在允许范围内。平台不水平可能会导致打印出的手板出现厚度不均匀、翘边等问题,影响手板的质量和尺寸精度。

预热与干燥:对于受潮的打印材料,在打印前需要进行干燥处理,以避免打印过程中出现气泡、拉丝等问题。同时,提前预热打印机的喷头和热床,达到合适的打印温度,有助于提高打印的起始稳定性和材料流动性。

二、打印过程

切片软件参数设置

层厚选择:层厚是影响手板表面质量和打印时间的重要因素。较小的层厚可以打印出更精细的表面,但打印时间会相应增加;较大的层厚则打印速度较快,但表面可能会有明显的分层痕迹。通常,层厚设置在0.2mm到0.5mm之间,对于高精度的手板模型,可以选择0.2mm或更小的层厚。

填充密度:根据手板的用途和结构特点,合理设置填充密度。对于承受较大力量或需要较高强度的家电零件手板,应选择较高的填充密度,如70% – 100%;对于一些对重量有要求或内部结构较为简单的手板,可以适当降低填充密度,以节省材料和打印时间,但一般不宜低于20%。

打印速度:打印速度过快可能导致打印质量下降,出现拉丝、层间粘结不牢等问题;打印速度过慢则会延长打印时间,降低生产效率。一般情况下,初始层的打印速度较慢,以保证与平台的粘结牢固,后续层的打印速度可根据模型的复杂程度和材料特性适当加快,通常在30mm/s – 60mm/s之间。

温度设定:喷头温度应根据所选材料的熔点和打印速度进行调整。例如,ABS材料的喷头温度一般在230℃ – 270℃之间,PLA材料的喷头温度在180℃ – 220℃之间。热床温度通常比喷头温度低约30℃ – 60℃,以提供稳定的打印基础,防止模型翘边。

开始打印

打印监控:在打印过程中,密切观察打印机的运行状态和模型的打印情况。注意材料的流动是否顺畅,是否有拉丝、堵头等现象发生;检查模型的各层是否平稳铺设,有无层间错位、翘边等问题。若发现异常情况,应及时暂停打印,排除故障后继续。

环境控制:保持打印环境的稳定,避免温度、湿度等因素的剧烈变化。温度波动可能会影响材料的流动性和固化效果,湿度过高则可能导致材料受潮,影响打印质量。理想的打印环境温度应在15℃ – 35℃之间,湿度在30% – 60%之间。

三、后期处理

去除支撑结构

对于打印过程中添加的支撑结构,使用工具如镊子、剪刀、切割刀等仔细去除。在去除支撑时,要小心操作,避免对手板模型造成损伤,尤其是一些细小且复杂的部位。

表面打磨与抛光

打磨工具选择:根据手板的表面状况和所需精度,选择合适的打磨工具。对于较大面积的平整表面,可以使用砂纸进行手工打磨或使用砂磨机进行机械打磨;对于细小的角落和细节部分,则可以使用锉刀、雕刻刀等工具进行精细打磨。

打磨顺序:从粗到细依次进行打磨,先使用较粗的砂纸或打磨工具去除表面的凸起、毛刺和明显的分层痕迹,然后逐渐换用较细的砂纸进行精磨,以提高手板的表面光滑度。

装配与测试

组件装配:如果家电零件手板由多个部分组成,按照设计要求进行装配。在装配过程中,确保各部件之间的配合精度和连接强度,可以使用胶水、螺丝等方式进行固定。对于一些活动部件,要检查其运动的灵活性和顺畅性,确保装配后的手板能够满足家电零件的功能要求。

功能测试:完成装配后,对手板进行功能测试,模拟家电零件的实际工作环境和使用条件,检查其各项性能指标是否达到预期。例如,对于电机罩手板,可以进行电机安装测试,检查其与电机的匹配性和散热性能;对于控制面板手板,可以测试其按钮的灵敏度和显示功能等。

全景工厂

全景工厂