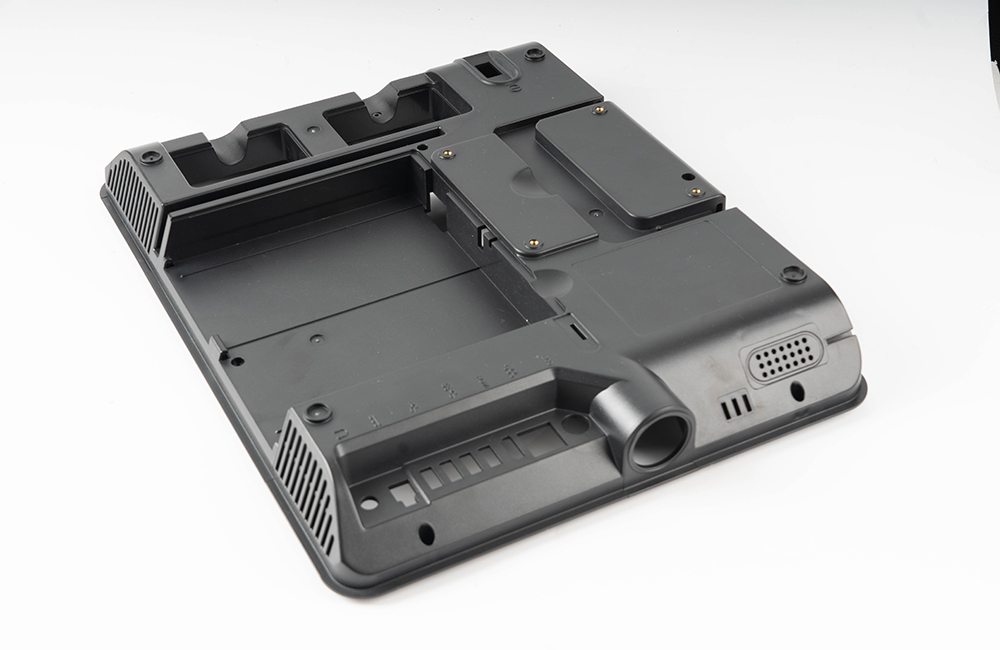

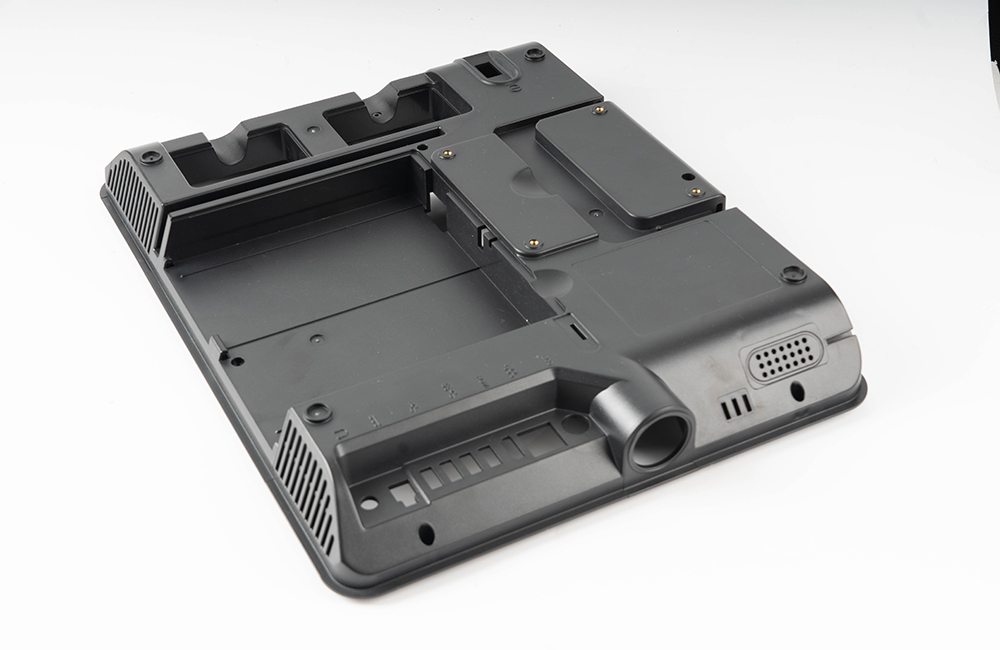

行业/分类:其他手板模型加工

加工方式: 3D打印 使用材料: 树脂

最小精度: 0.1mm 生产周期: 2~7天

产品尺寸: 40cm*40cm*5cm

后处理: 喷油

制作流程

设计与模具准备

3D 建模:运用高级 CAD 软件对通讯设备外壳进行三维设计,精确勾勒出产品的形状、尺寸、结构以及各种细节,如按键位置、接口形状、散热孔布局等,为后续的模具设计和制作提供详细准确的数字模型。

模具设计与制造:根据 3D 模型进行模具设计,确定模具的分型面、型腔数量、浇注系统、冷却系统等关键要素。然后使用 CNC 加工或 3D 打印技术来制作模具,CNC 加工能够保证模具的高精度和表面质量,3D 打印则可以快速制造出复杂结构的模具。

注塑加工

材料选择与处理:根据通讯设备外壳的性能要求,选择合适的塑料材料,如 ABS 具有良好的综合性能,PC 具有高透明度和抗冲击性,PP 具有耐腐蚀性和较低成本等。对塑料颗粒进行干燥和预热处理,去除水分,防止在注塑过程中产生气泡、银纹等缺陷,同时提高塑料的流动性,便于注射成型。

注塑过程:将模具安装在注塑机上,设置好注塑机的温度、压力和时间参数。加热使塑料颗粒熔融,然后在高压下将熔融塑料注入模具腔内,经过一段时间的冷却固化,形成通讯设备外壳的手板模型。

后处理

去毛刺:使用刀具、砂纸、研磨机等工具去除产品边缘的毛刺和飞边,使外壳表面光滑,避免在后续使用中刮伤用户或影响装配。

表面处理:根据产品的外观需求,进行喷砂、抛光、喷漆、电镀等表面处理工艺。喷砂可以使外壳表面获得哑光效果,增加质感;抛光能提高表面光泽度;喷漆可以赋予外壳各种颜色和特殊的涂层效果,如耐磨、防腐蚀等;电镀则可以使外壳具有金属质感,提升美观度和档次。

质量检验

尺寸检查:使用卡尺、千分尺、三坐标测量仪等测量工具,对通讯设备外壳手板模型的关键尺寸进行测量,确保尺寸偏差在设计要求的公差范围内,保证与其他部件的装配精度。

功能测试:进行必要的功能测试,如按键的按压力度和行程是否合适、接口的插拔是否顺畅、散热孔的通风效果是否良好等,验证外壳是否满足通讯设备的功能需求。

优势

高精度:能够制造出尺寸精度高、形状复杂的通讯设备外壳手板模型,满足设计要求,为后续的产品开发和生产提供可靠的参考。

良好的表面质量:通过注塑成型和后处理工艺,可以获得表面光滑、平整、无瑕疵的外壳手板模型,有利于进行外观评估和展示。

可重复性好:一旦模具制作完成,可以批量生产出多个相同的通讯设备外壳手板模型,保证产品的一致性和稳定性,便于进行多轮测试和评估。

模拟真实产品:可以使用与实际生产相同或相似的材料进行注塑加工,使手板模型在物理性能、机械性能等方面更接近真实产品,能够更准确地模拟产品的使用场景和性能表现。

注意事项

设计优化:在进行注塑加工前,要对通讯设备外壳的设计进行充分的优化,避免出现壁厚不均匀、倒扣结构过多、脱模困难等问题,以提高注塑成型的成功率和产品质量。

模具维护:模具是注塑加工的关键工具,要定期对模具进行清洁、润滑、保养和维修,及时更换磨损的零部件,以延长模具的使用寿命,保证注塑产品的质量稳定。

材料性能匹配:选择的塑料材料要与通讯设备外壳的使用环境和性能要求相匹配,同时要考虑材料的流动性、收缩率等特性,以避免在注塑过程中出现缺陷,影响手板模型的质量和性能。

全景工厂

全景工厂