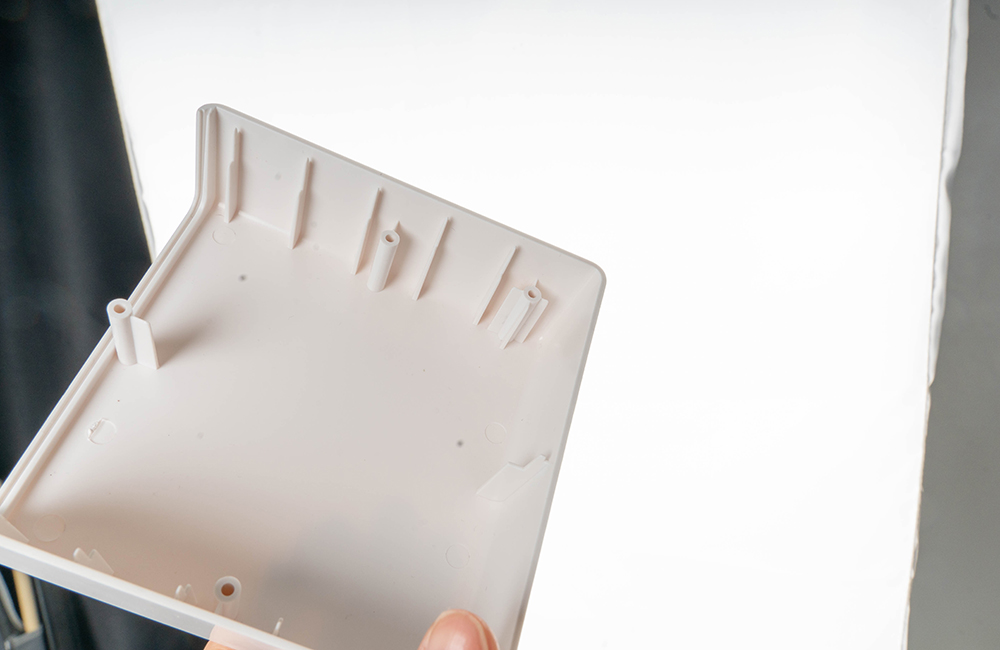

行业/分类:其他手板模型加工

加工方式: 注塑 使用材料: 塑料

最小精度: 0.1mm 生产周期: 2~7天

产品尺寸: 15cm*10cm*3cm

后处理: 喷油

制作流程

需求分析与设计

明确需求:与客户沟通,了解交换机外壳手板模型的功能需求、外观设计、使用场景等,确定手板的类型、尺寸、精度要求等。

产品设计:根据需求分析结果,利用 CAD、Pro/E 等专业设计软件绘制出详细的交换机外壳三维模型图,标注出尺寸、公差、表面粗糙度等技术要求。

材料选择6

常用材料:一般可选用 ABS、PC、PP 等塑料材料。ABS 材料具有良好的综合性能,如强度高、韧性好、易加工成型等,且表面光洁度高,适合制作外观要求较高的交换机外壳手板模型;PC 材料则具有更高的抗冲击性和耐热性,若交换机外壳需要承受较大的外力或在高温环境下使用,PC 材料更为合适;PP 材料成本较低,耐腐蚀性好,常用于对成本敏感且对耐腐蚀性有要求的场合。

模具设计与制造

模具设计:根据交换机外壳的设计图纸,进行注塑模具的设计。确定模具的分型面、浇口位置、冷却系统、顶出机构等关键结构,确保模具能够顺利成型出符合要求的手板模型。

模具制造:通过 CNC 加工中心、电火花加工等设备,按照模具设计图纸进行模具的加工制造。制造过程中需要严格控制加工精度,保证模具的尺寸精度和表面质量。

注塑成型

材料准备:将选定的塑料颗粒原料进行干燥处理,去除水分和杂质,以保证注塑成型过程中材料的流动性和成型质量。

注塑参数设定:根据材料特性和模具结构,调整注塑机的各项参数,如注射压力、注射速度、保压压力、保压时间、冷却时间等,确保塑料能够均匀地填充模具型腔,形成完整的手板模型。

注塑成型操作:将干燥后的塑料原料加入注塑机料筒中,加热熔融后,通过注射装置将熔融塑料注入模具型腔中,经过保压、冷却定型后,打开模具取出手板模型毛坯。

后处理

去除毛刺与飞边:使用刀具、砂纸、打磨机等工具,对手板模型表面的毛刺、飞边进行去除,使表面光滑平整。

表面处理:根据客户需求,可进行喷漆、丝印、电镀、抛光等表面处理工艺,提升手板模型的外观质量和美观度,使其更接近实际产品。

装配与调试:如果交换机外壳手板模型有多个部件,需要进行装配,确保各部件之间的配合精度和连接可靠性,并进行必要的调试,检查模型的开合、插拔等功能是否正常。

检测与验证

尺寸检测:使用卡尺、千分尺、三坐标测量仪等测量工具,对手板模型的关键尺寸进行测量,检查是否符合设计图纸的要求,如有偏差需及时进行调整和修正。

外观检查:目视检查手板模型的外观质量,包括表面平整度、色泽均匀性、有无缺陷等,对于喷漆、丝印等表面处理效果进行评估。

功能测试:模拟交换机外壳的实际使用场景,对手板模型的功能进行测试,如接口的插拔性能、按键的手感和灵敏度、散热性能等,确保模型能够满足设计要求。

注意事项

模具保养:定期对注塑模具进行清洁、润滑和保养,检查模具的磨损情况,及时更换磨损严重的零部件,以保证模具的使用寿命和成型质量。

注塑工艺优化:在注塑加工过程中,要根据材料的特性、模具的结构以及产品的要求,不断优化注塑工艺参数,以解决可能出现的诸如翘曲变形、缩水、气泡等质量问题。

质量控制:建立完善的质量控制体系,从原材料检验、模具制造、注塑成型到后处理的每一个环节都进行严格的质量检验,确保每一个手板模型都符合设计要求和质量标准。

全景工厂

全景工厂