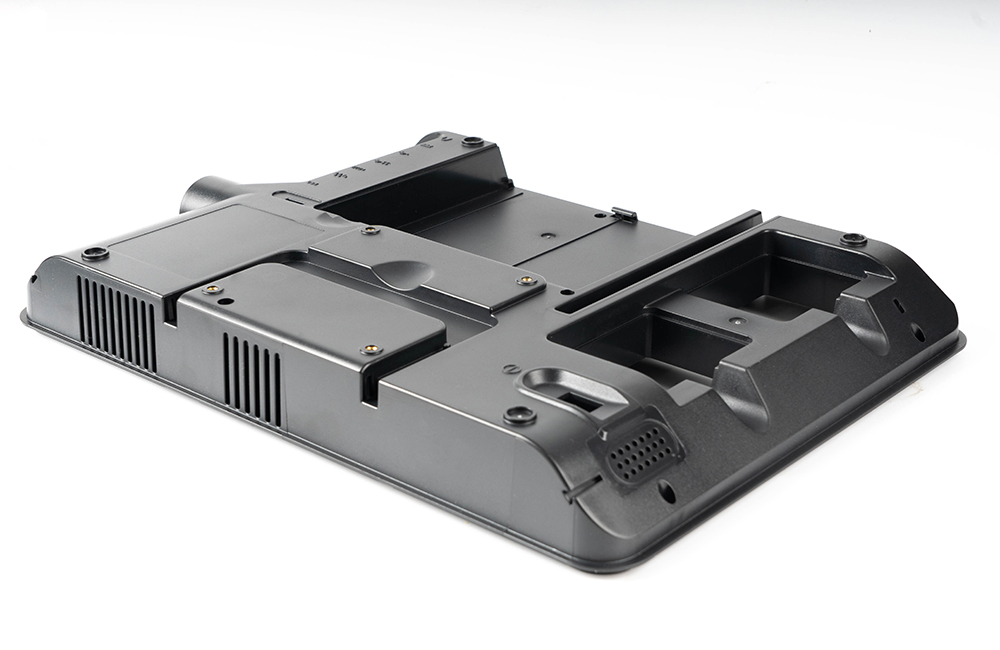

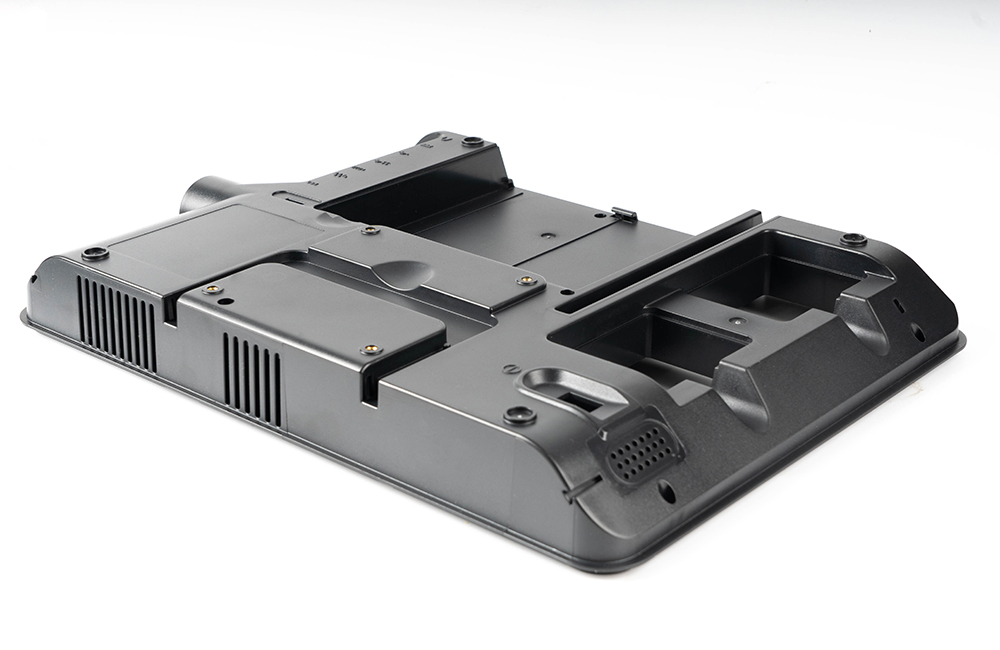

行业/分类:其他手板模型加工

加工方式: 注塑 使用材料: 塑料

最小精度: 0.1mm 生产周期: 2~7天

产品尺寸: 40cm*20cm*6cm

后处理: 喷油

制作注塑加工投影仪外壳手板模型是一个涉及多个步骤的复杂过程,以下是对该过程的详细阐述:

一、前期准备

设计阶段

三维建模:使用专业的CAD软件(如SolidWorks、Pro/E等)设计投影仪外壳的三维模型。在设计过程中,需要考虑产品的外观、结构、功能以及可制造性等因素。

分模设计:根据注塑加工的要求,进行分模设计,确定模具的结构和分型面。分模设计将直接影响到后续模具制造和注塑加工的效率和质量。

材料选择

ABS材料:ABS材料具有良好的综合性能,如强度、韧性、耐冲击性和加工性能等。它适用于制造各种复杂的塑料产品,且成本相对较低。因此,在注塑加工投影仪外壳手板模型时,通常会选择ABS材料作为主要材料。

二、模具制造

CNC加工:根据设计的分模图纸,使用CNC机床对模具的各个部分进行加工。CNC加工可以确保模具的精度和表面质量,满足注塑加工的要求。

电极加工:如果模具中有复杂的曲面或细节部分,需要使用电极进行放电加工。电极加工可以精确地复制出设计的形状和细节,保证模具的质量。

模具组装与调试:将加工好的模具各个部分组装在一起,并进行调试。调试过程中需要检查模具的开合是否顺畅、注射系统是否工作正常、冷却系统是否有效等。

三、注塑加工

材料准备:将选定的ABS材料进行干燥处理,去除水分和挥发物,确保材料的质量稳定。然后,将干燥后的材料加入注塑机的料斗中。

注塑成型:启动注塑机,将材料加热至熔融状态,并通过螺杆的旋转将熔融的材料注入模具型腔中。在注射过程中,需要控制好注射压力、速度和时间等参数,以确保充填效果和产品质量。

冷却定型:注射完成后,让模具在冷却系统中冷却一段时间,使塑料产品在模具中充分冷却定型。冷却时间通常需要根据产品的厚度和材料的性能来确定。

脱模与后处理:当产品冷却到一定程度后,通过顶针机构将产品从模具中推出。然后,对产品进行后处理,如去除飞边、打磨毛刺等,以提高产品的外观质量和装配性能。

四、后期处理与检测

表面处理:根据客户的需求,对注塑加工后的投影仪外壳手板模型进行表面处理,如喷漆、丝印等。表面处理可以提高产品的外观效果和耐用性。

质量检测:对制作完成的投影仪外壳手板模型进行全面的质量检测,包括尺寸精度、外观质量、装配性能等方面的检测。确保产品符合客户的要求和标准。

综上所述,制作注塑加工投影仪外壳手板模型需要经过设计、模具制造、注塑加工、后期处理与检测等多个步骤。每个步骤都需要严格控制和管理,以确保最终产品的质量和性能。

全景工厂

全景工厂