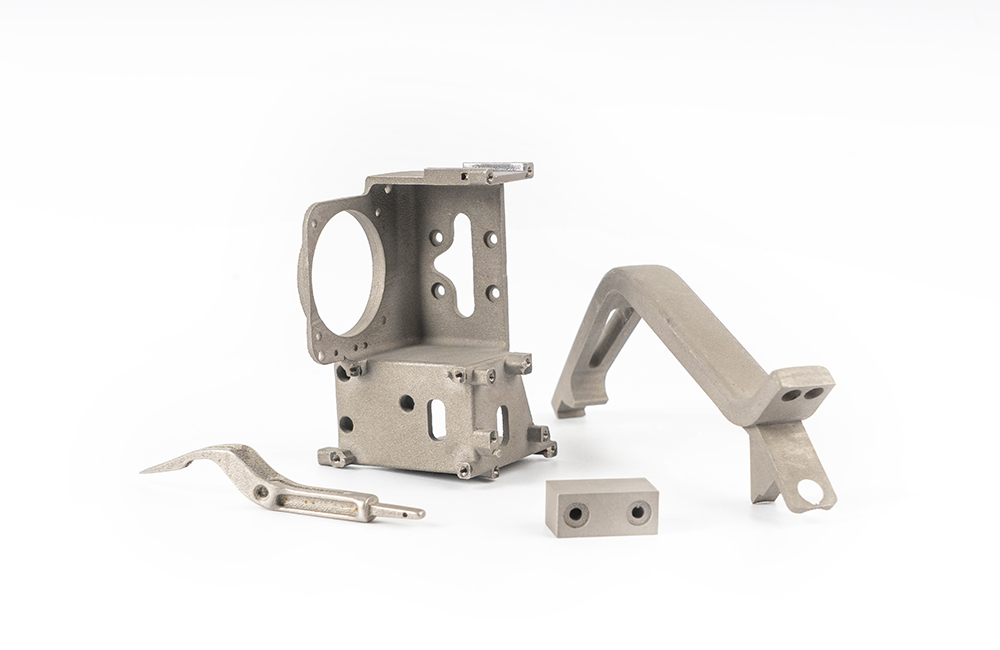

行业/分类:其他手板模型加工

加工方式: 3D打印 使用材料: 不锈钢

最小精度: 0.1mm 生产周期: 2~7天

产品尺寸: 5cm*6cm*7cm

后处理: 打磨

优势

设计验证高效:能快速将数字模型转化为实体,直观展示产品外观与结构,便于设计师及时发现并修改设计缺陷,避免 “画出来好看而做出来不好看” 的问题,加快产品研发周期。

成本投入降低:制作手板无需开模,相比传统开模制作方式,大大降低了单件或小批量生产的成本,减少了因设计变更导致的模具修改或报废风险。

复杂结构制造:可以实现传统加工方法难以制造的复杂几何形状和精细细节,为产品设计提供更大的自由度,满足特殊的设计需求。

材料性能优良:不锈钢具有高抗拉强度、良好的耐温性和耐腐蚀性,使打印出的手板模型能够承受较大力量,适用于多种环境,可用于模拟实际产品的使用情况。

制作流程

三维模型设计:使用专业的建模软件,如SolidWorks、AutoCAD等,根据产品需求构建精确的三维模型。

导出 STL 数据:将三维模型导出为STL格式文件,这是3D打印设备能够识别的标准文件格式。

软件处理:将STL文件导入专用的3D打印软件,如Magics等,进行模型的检查和修复,检测并修复模型中的错误和缺陷,同时对模型进行摆放和定位,减少支撑结构需求,并添加必要的支撑结构。

参数设置和切片:根据模型的特点和打印要求,设置打印参数,如打印速度、温度、层高、填充率等,然后对模型进行切片处理,生成机器可识别的G代码文件,确定打印路径和每层的形状。

SLM 打印:将处理好的文件导入选择性激光熔化(SLM)3D打印机中,打印机利用高能激光束按照设定路径扫描金属粉末,使粉末逐层熔化并凝固,逐渐形成模型。

后处理:打印完成后,取出模型并清除未熔化的金属粉末,去除多余的支撑结构,然后通过打磨、抛光等工艺对模型表面进行处理,以达到所需的精度和外观质量,必要时还可进行电镀、喷漆等表面处理。

应用领域

工业制造:用于新产品开发阶段的手板制作,验证产品设计的可行性和功能性,进行装配测试和性能评估,提前发现问题并改进,缩短产品上市时间。

汽车行业:制造汽车零部件样件,如发动机缸体、进气歧管、刹车卡钳等,帮助汽车厂商快速验证设计,优化产品性能,还可用于制作汽车内饰件和外观装饰件的手板,提升设计效率和质量。

航空航天:制作航空航天零部件的原型和试验件,如涡轮叶片、发动机支架等,满足轻量化、高强度的设计要求,同时缩短制造周期,降低研发成本。

医疗器械:制造医疗设备零部件、手术器械模型、定制化的假体和植入物等,为医疗领域提供个性化的解决方案,提高治疗效果和患者舒适度。

全景工厂

全景工厂