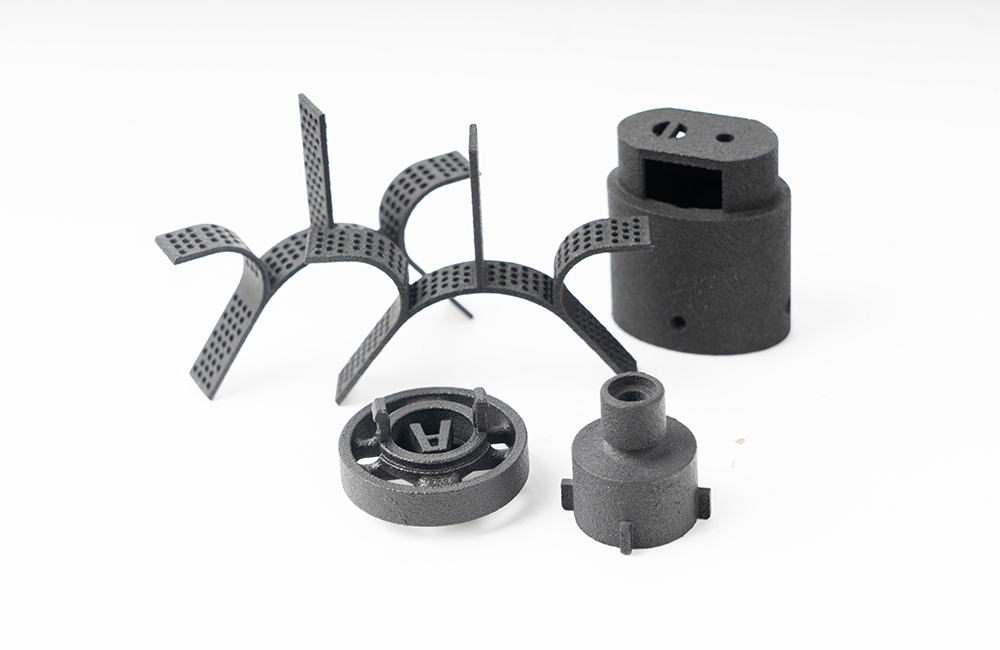

行业/分类:其他手板模型加工

加工方式: 3D打印 使用材料: 塑料

最小精度: 0.1mm 生产周期: 2~7天

产品尺寸: 5cm*4cm*8cm

后处理: 喷油

MJF(Multi Jet Fusion)3D 打印通讯器材零件手板模型一般有以下过程:

前期准备

产品设计:使用专业的 3D 建模软件,如 SolidWorks、AutoCAD 等,根据通讯器材零件的实际需求和功能,设计出精确的三维模型。模型要包含所有的细节和特征,如安装孔、卡槽、散热孔等。

模型切片:将设计好的 3D 模型导入到 MJF 3D 打印切片软件中,如惠普的 Slice 软件等。在切片软件中,需要设置打印参数,如层厚、打印速度、填充率、支撑结构等。层厚一般在 50-100 微米左右,填充率根据零件的强度要求在 30%-100% 之间选择。

材料选择:根据通讯器材零件的性能要求,选择合适的 3D 打印材料。常见的 MJF 打印材料有尼龙 12 等,具有良好的强度、韧性和耐磨性,适合制造通讯器材中的各种结构件和功能性零件。

打印过程

铺粉:打印开始时,设备的铺粉装置会在打印平台上均匀地铺上一层薄薄的粉末材料。粉末层的厚度通常与设定的层厚一致,通过刮板或滚轮等装置将粉末刮平,确保粉末层的平整度和均匀性。

喷墨与烧结:打印头在控制系统的驱动下,根据切片软件生成的路径,在粉末层上喷射特殊的粘结剂。这些粘结剂液滴与粉末颗粒相互作用,使粉末在特定的区域内粘结在一起,形成零件的一层截面。随后,打印设备会使用红外加热元件对喷射了粘结剂的粉末层进行加热烧结,使粘结剂固化,增强粉末颗粒之间的结合力,从而形成具有一定强度的实体层。

逐层堆叠:完成一层的打印后,打印平台会下降一个层厚的距离,铺粉装置再次铺上一层新的粉末,重复喷墨与烧结的过程,将新的一层与上一层粘结在一起。如此循环,直到整个零件模型按照设计要求逐层堆叠完成。

支撑结构处理:在打印过程中,如果零件有悬空或复杂的结构,需要同时打印支撑结构来保证零件的成型精度和稳定性。支撑结构通常与零件主体使用相同的材料,但在打印完成后需要进行去除。

后期处理

清粉:打印完成后,零件表面和内部会残留一些未烧结的粉末。需要使用压缩空气、毛刷等工具对零件进行清粉处理,将这些粉末清理干净。对于一些内部结构复杂、难以清理的粉末,可以采用振动清粉、超声波清粉等方法。

去除支撑:使用手工工具或机械方法,如钳子、锯子等,将打印过程中添加的支撑结构从零件上拆除。在去除支撑时,要注意避免对零件本体造成损伤。对于一些难以去除的支撑结构,可以采用化学溶解等方法。

表面处理:为了提高零件的表面质量和外观效果,通常需要对零件进行表面处理。常见的表面处理方法有打磨、抛光、喷砂等。打磨可以去除零件表面的毛刺和不平整,抛光可以使零件表面更加光滑,喷砂则可以获得特定的表面质感。

质量检测:采用各种检测手段对打印出的通讯器材零件手板模型进行质量检测。包括外观检查、尺寸精度测量、力学性能测试等。外观检查主要查看零件表面是否有缺陷、裂纹等;尺寸精度测量使用卡尺、三坐标测量仪等工具,将零件的实际尺寸与设计尺寸进行对比,确保零件的精度符合要求;力学性能测试则根据零件的使用要求,对其进行拉伸、弯曲、冲击等试验,检测零件的强度、韧性等性能是否满足设计标准。

全景工厂

全景工厂