行业/分类:其他手板模型加工

加工方式: 3D打印 使用材料: 树脂

最小精度: 0.1mm 生产周期: 2~7天

产品尺寸: 15cm*15cm*10cm

后处理: 喷油

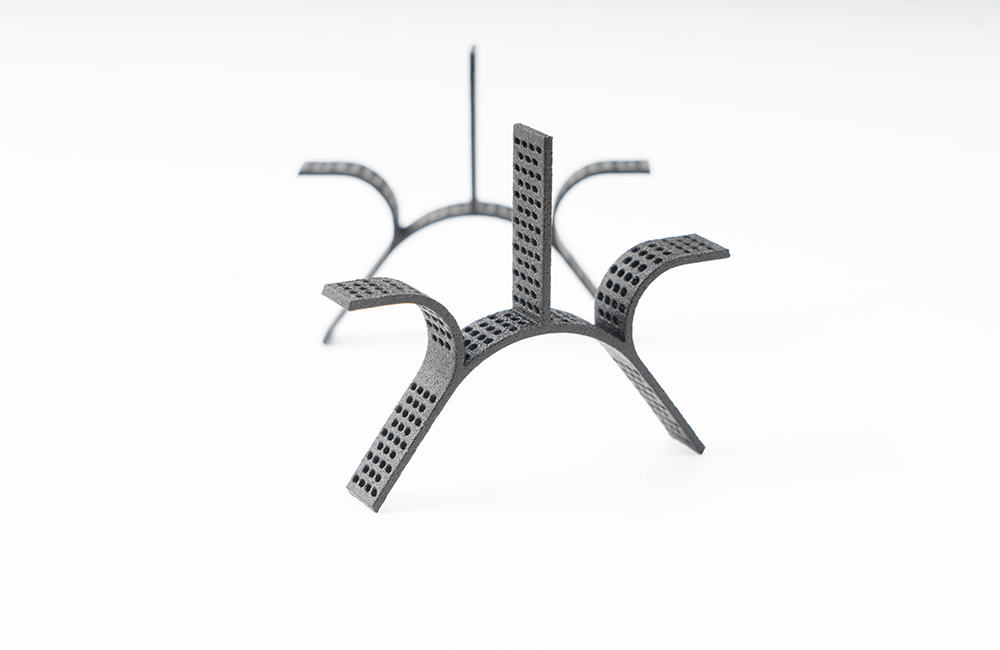

制作MJF(多射流熔融)打印支架的手板模型,需要综合考虑设计、材料选择以及后处理等多个方面。以下是关于MJF打印支架手板模型的详细解析:

一、设计阶段

功能与需求分析

明确用途:确定支架手板模型的具体应用场景,例如是用于测试MJF打印机的性能、展示打印效果还是作为产品原型的辅助支撑等。如果用于性能测试,需要考虑能够模拟实际打印过程中的各种情况,如不同角度、不同负载等。

尺寸和规格:根据实际需求确定支架手板的尺寸。如果是用于标准尺寸(如A4纸大小)的打印测试,手板可能稍大于此尺寸,以预留足够的空间进行各种操作和固定。同时,要考虑手板的厚度,确保其具有足够的强度和稳定性。一般来说,手板的厚度可以在3 – 10毫米之间,具体数值根据实际使用场景而定。

结构设计:设计合理的结构,以确保手板能够满足功能要求。对于MJF打印支架手板模型,通常需要一个平整的表面用于放置打印材料或测试样品,可能还需要一些凹槽、孔或凸起的结构来固定或定位其他部件。例如,可以设计四个角落有安装孔,用于将手板固定在打印机的工作平台上;或者在手板表面设计一些卡槽,用于放置不同形状和尺寸的测试样品。

软件建模

三维建模软件选择:使用专业的三维建模软件,如SolidWorks、Autodesk Fusion 360或SketchUp等。这些软件可以帮助精确地创建支架手板模型的几何形状。以SolidWorks为例,它提供了丰富的建模工具,可以从基础的草图绘制开始,通过拉伸、旋转、扫描等操作构建出手板的基本形状。

细节设计:在建模过程中,注重添加细节,如倒角、圆角和加强筋等。倒角可以使手板的边角更加光滑,避免在打印过程中出现应力集中导致的损坏;圆角则能提高手板的美观性和安全性;加强筋可以增强手板的强度和刚性,防止其在受到外力时发生变形。例如,在手板的底部设计一些平行于边缘的加强筋,能够增加手板在承受较重打印材料时的抗弯曲能力。

二、材料选择

适用性考虑

热稳定性:由于MJF打印过程中会产生高温,支架手板材料需要具有良好的热稳定性。例如,一些工程塑料如ABS(丙烯腈 – 丁二烯 – 苯乙烯共聚物)在高温下能够保持较好的机械性能,不会因温度升高而发生软化、变形等情况。其玻璃化转变温度一般在105℃左右,能够满足MJF打印环境的要求。

表面质量:材料的表面质量对打印效果有重要影响。应选择表面平整、光滑的材料,以确保打印材料能够均匀地附着在手板上。例如,经过抛光处理的ABS板材,其表面粗糙度较低,能够为打印提供一个良好的基础,使打印的第一层能够牢固地粘附在手板表面,减少打印缺陷的产生。

化学兼容性:MJF打印使用的打印材料通常是粉末状的聚合物,支架手板材料需要与之具有良好的化学兼容性。例如,常用的MJF打印粉末尼龙材料,支架手板可以选择与之相容的工程塑料,避免在打印过程中发生化学反应,导致手板腐蚀或打印材料性能改变。

常用材料推荐

ABS(丙烯腈 – 丁二烯 – 苯乙烯共聚物):这是一种常见的工程塑料,具有良好的强度、韧性和加工性能。它的成本相对较低,易于获取和加工成型。ABS可以通过注塑、CNC加工等方式制作成手板模型,并且能够承受一定程度的高温和化学物质侵蚀,适合作为MJF打印支架手板的材料。

PC(聚碳酸酯):PC材料具有较高的强度、透明度和耐热性。其强度比ABS更高,能够在较高的温度下保持良好的机械性能。此外,PC材料的透明度较高,有助于观察打印过程中的底层情况,对于调试和优化打印参数非常有帮助。不过,PC材料的成本相对较高,加工难度也稍大一些。

尼龙(PA):尼龙材料具有良好的耐磨性、耐腐蚀性和较低的摩擦系数。在MJF打印中,尼龙粉末也是常用的打印材料之一,因此使用尼龙制作支架手板可以保证与打印材料的良好兼容性。而且尼龙手板的强度高、重量轻,便于操作和使用。

三、制作工艺

传统制作工艺(适用于简单结构的手板)

CNC加工:如果手板模型的结构相对简单,且有一定的机械加工精度要求,CNC(计算机数控)加工是一种常用的制作方法。通过编写CNC程序,控制刀具按照设计模型的路径进行切削加工,可以将一块原材料(如ABS板材)加工成所需的手板形状。CNC加工的优点是精度高、能够实现复杂的形状加工,但缺点是成本较高,加工速度相对较慢。

快速成型技术(如3D打印):对于一些复杂结构的手板模型,3D打印技术是一种很好的选择。虽然3D打印的速度较慢,但它可以直接从数字模型生成物理对象,无需复杂的模具制造过程。可以使用FDM(熔融沉积建模)、SLA(光固化成型)等3D打印技术来制作手板。不过,3D打印的手板可能在强度和表面质量上不如CNC加工的手板。

特殊制作工艺(针对高精度或特殊要求的手板)

硅胶复模:如果需要制作多个相同的手板模型,并且对成本有一定要求,硅胶复模是一种可行的方法。首先使用3D打印或CNC加工制作一个原始的手板模型作为母模,然后利用硅胶模具进行复制。硅胶模具具有良好的柔韧性和细节复制能力,可以制作出高精度的手板复制品。这种工艺适合小批量生产,成本相对较低。

金属3D打印(选做):对于一些对强度、精度和耐高温性能有极高要求的特殊情况,金属3D打印可以作为一种选择。金属3D打印可以制作出手板模型,并且能够承受更高的温度和更复杂的工作环境。不过,金属3D打印的设备和技术较为复杂,成本也非常高昂。

四、后处理

表面处理

打磨与抛光:无论采用何种制作工艺,手板模型的表面通常会存在一些加工痕迹,需要进行打磨和抛光处理。使用砂纸从低目数到高目数逐步打磨,去除表面的毛刺和不平整处,然后使用抛光膏或抛光轮进行抛光,使手板表面达到光滑、平整的效果。例如,对于ABS手板,可以先用100目砂纸打磨,然后逐渐换用200目、400目等更高目数的砂纸,最后使用抛光膏进行抛光。

喷涂处理:为了提高手板的耐磨性、防腐蚀性或改善外观,可以对手板进行喷涂处理。选择合适的涂料,如环氧树脂漆、聚氨酯漆等,根据涂料的使用说明进行喷涂。喷涂时要注意环境的湿度和温度,避免出现气泡、流挂等现象。通常需要喷涂多层,每层之间要有足够的干燥时间。

质量检测与校准

尺寸精度检测:使用精密的量具,如卡尺、千分尺、三坐标测量仪等,检测手板模型的尺寸精度是否符合设计要求。对于关键尺寸,误差应控制在±0.1 – 0.2毫米之间。如果发现尺寸偏差过大,需要分析原因并进行调整,可能是加工工艺问题或材料的变形引起的。

平整度检测:通过将手板放置在平板上,使用塞尺测量手板与平板之间的间隙来检测平整度。平整度误差应控制在规定范围内,例如对于A4尺寸的手板,平整度误差不超过0.05毫米。如果平整度不符合要求,可能会影响打印材料在手板上的均匀分布和附着效果。

全景工厂

全景工厂