微信客服

在线客服

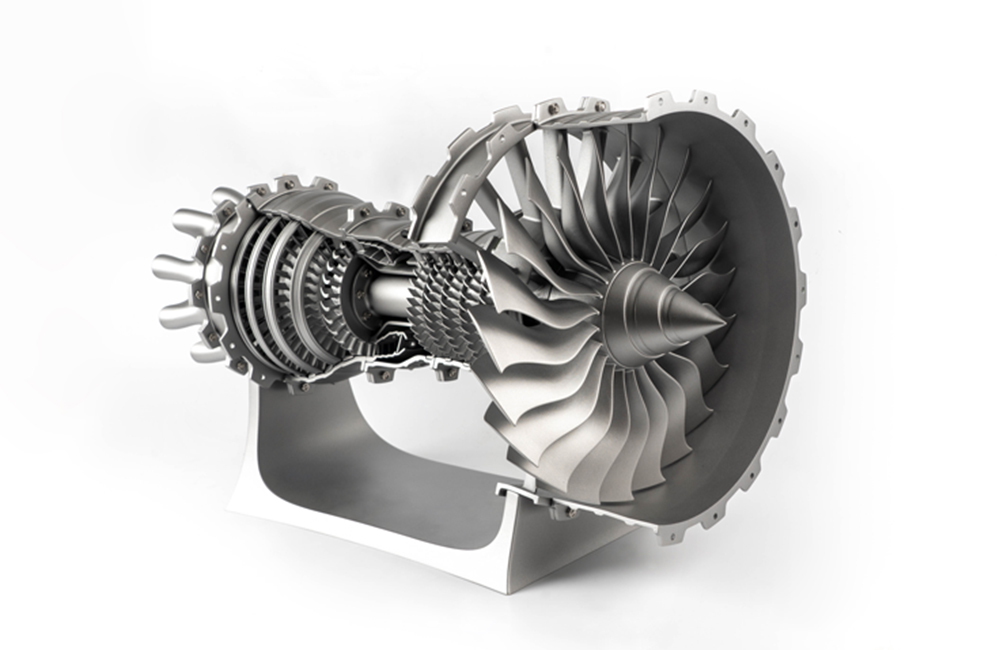

飞机数控加工注意事项

发布时间:2025年03月14日

飞机数控加工是一个复杂而精细的过程,涉及多个环节和多种技术。以下是对其详细解析:

数字化设计

三维建模软件:飞机零部件的设计首先使用先进的CAD(计算机辅助设计)软件,如CATIA、UG NX、Pro/ENGINEER等。这些软件能够精确地创建飞机复杂的曲面、结构细节和各种形状。例如,在设计飞机机翼时,可以利用这些软件构建出其流线型的表面、内部翼梁结构和各种连接孔的精确位置。

参数化设计:考虑到飞机的性能要求,如空气动力学效率、结构强度等,设计过程是高度参数化的。设计师可以根据飞行速度、载荷、飞行高度等因素确定零部件的尺寸和形状参数。例如,飞机发动机进气道的设计需要根据发动机的推力、进气量等参数进行优化,以确保在不同飞行条件下都能有效地为发动机提供足够的空气。

装配模拟:在CAD环境中进行飞机整机的装配模拟。这有助于提前发现零部件之间的干涉问题,并优化装配顺序和连接方式。例如,在安装飞机起落架时,通过装配模拟可以确保起落架与机身、机翼等部件之间有足够的空间,并且在各种动作状态下不会与其他部件发生碰撞。

工艺规划

材料选择:飞机数控加工使用的材料多种多样,包括铝合金、钛合金、高强度钢和复合材料等。材料的选择取决于零部件的功能、受力情况和重量要求。例如,飞机机身框架通常采用铝合金,因为它具有较高的强度 – 重量比;而发动机叶片等关键部件则可能使用钛合金,以承受高温和高速旋转产生的巨大应力。

加工方法确定:根据零件的形状、尺寸和材料,选择合适的数控加工方法,如铣削、车削、钻孔、电加工等。对于大型平面结构,如飞机的机翼整体壁板,多采用高速铣削加工;对于复杂曲面和难加工材料,如发动机涡轮叶片,可能需要采用电火花加工或五轴联动加工中心进行精密加工。

刀具路径规划:利用CAM(计算机辅助制造)软件进行刀具路径规划。刀具路径的规划需要考虑加工效率、表面质量和刀具磨损等因素。例如,在加工飞机的结构件时,为了减少刀具磨损和提高加工质量,可能会采用螺旋切削路径或分层切削路径。

代码生成

手动编程基础:对于一些简单的零件特征或特定的机床指令,数控编程人员可能需要手动编写代码。这要求编程人员对数控系统(如FANUC、SIEMENS等)的指令格式非常熟悉。例如,在编写一个简单的飞机零件的端面车削程序时,编程人员需要准确地使用G01(直线插补)指令来控制刀具的运动轨迹。

自动编程为主:对于大多数飞机零件,尤其是复杂的零部件,使用CAM软件自动生成数控程序是更常见的方法。CAM软件根据CAD模型和工艺规划信息,自动生成刀具路径和相应的数控代码。例如,通过CATIA的制造模块,可以将设计好的飞机机翼模型导入,经过工艺参数设置后,自动生成用于数控铣床加工的程序。

代码优化:生成的数控代码需要经过优化,包括精简程序段、调整进给速度和主轴转速等参数。优化后的代码可以提高加工效率和零件质量。例如,在加工飞机的铝合金零件时,合理调整进给速度可以使切削过程更加平稳,减少刀具振动,从而提高零件的表面质量。

程序验证

仿真验证:在将数控程序传输到实际的CNC机床之前,使用软件进行仿真验证是必不可少的步骤。通过仿真软件,可以模拟刀具在虚拟环境中的运动过程,检查刀具路径是否正确、是否存在刀具干涉和碰撞等问题。例如,使用Mastercam的仿真功能,可以模拟数控铣床加工飞机结构件的过程,直观地观察到刀具与工件之间的相对运动,及时发现潜在的问题。

试切验证:对于一些关键零件或新研发的零件,在条件允许的情况下,可以进行试切验证。试切验证是在实际的机床上使用空运行或低进给速度运行数控程序,观察刀具的运动轨迹和零件的加工情况,确保程序的正确性和安全性。

机床准备

机床校准:在加工前,需要对CNC机床进行精确的校准。这包括检查机床的几何精度、回转精度和重复定位精度等。例如,对于五轴联动加工中心,需要校准各个坐标轴之间的垂直度、平行度以及旋转轴的角度精度,以确保加工出的飞机零件具有高精度的形状和尺寸。

刀具准备:根据数控程序的要求,安装合适的刀具。刀具的选择要考虑零件的材料、加工方法和精度要求。例如,在加工飞机的高强度钢部件时,可能会选择硬质合金刀具或涂层刀具,以提高刀具的耐用度和切削性能。同时,需要设置刀具的偏置参数,确保刀具在加工过程中的位置准确。

加工过程监控

实时监测:在加工过程中,通过CNC系统的监控功能实时监测机床的状态。这包括主轴转速、进给速度、切削力、刀具磨损等参数。如果发现异常情况,如切削力过大或刀具磨损严重,及时调整加工参数或更换刀具。例如,在加工飞机发动机舱部件时,由于材料的硬度较高,切削力可能会随着加工的进行而增大,此时需要根据监测到的切削力数据适时调整进给速度,以防止刀具损坏。

质量控制:定期对加工中的零件进行质量抽检。使用高精度的量具,如三坐标测量仪、光学投影仪等,测量零件的关键尺寸和形状精度。例如,对于飞机的机翼翼型截面,需要使用光学投影仪进行精确测量,确保其形状误差在允许范围内。

加工后处理

零件清洁:加工完成后,对飞机零件进行清洁,去除表面的切屑、油污和冷却液等杂质。对于一些高精度零件,还需要进行特殊的清洗处理,如超声波清洗,以确保零件的表面清洁度。

质量检验:按照严格的质量标准对零件进行全面检验。除了尺寸精度和形状精度外,还包括表面质量、材料性能等方面的检测。例如,对于飞机的承力结构件,需要进行无损检测,如超声波探伤、射线探伤等,以检测内部是否存在缺陷。

上一篇: 4d打印与3d打印有区别是什么

下一篇: 3d打印的过程