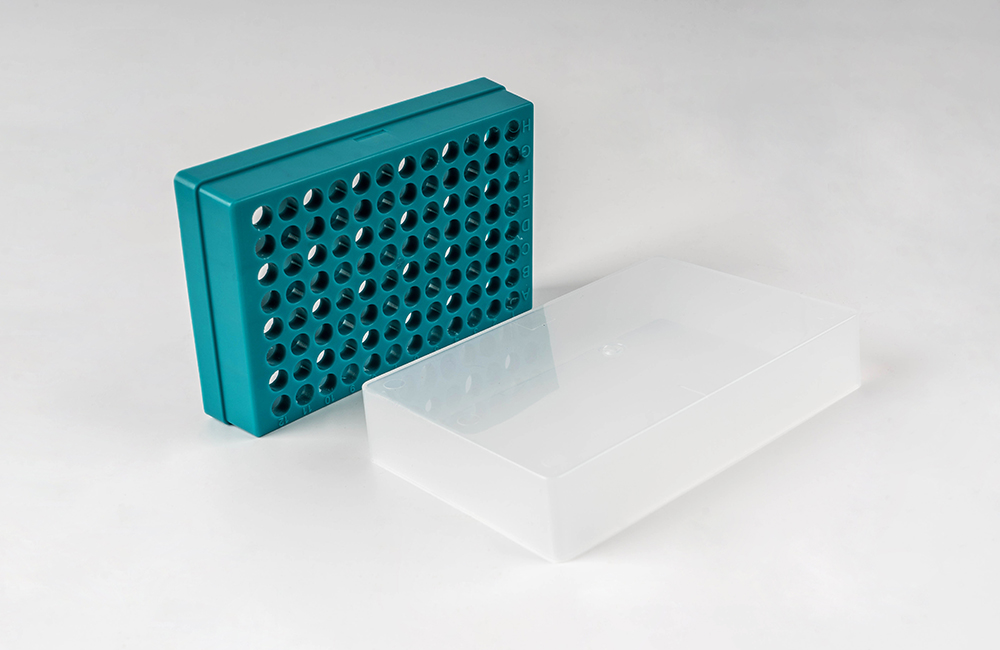

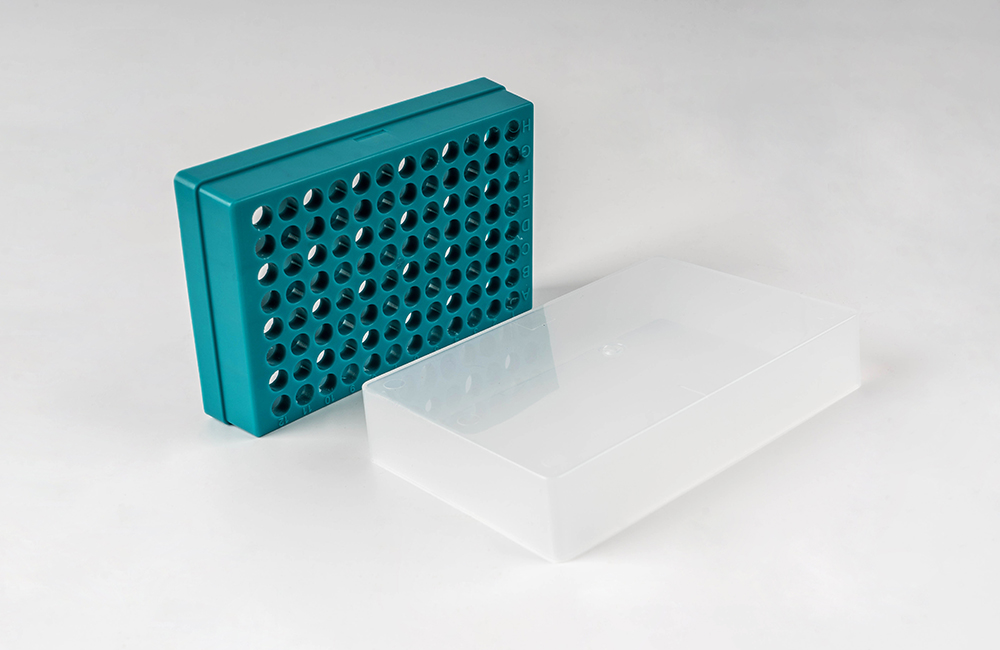

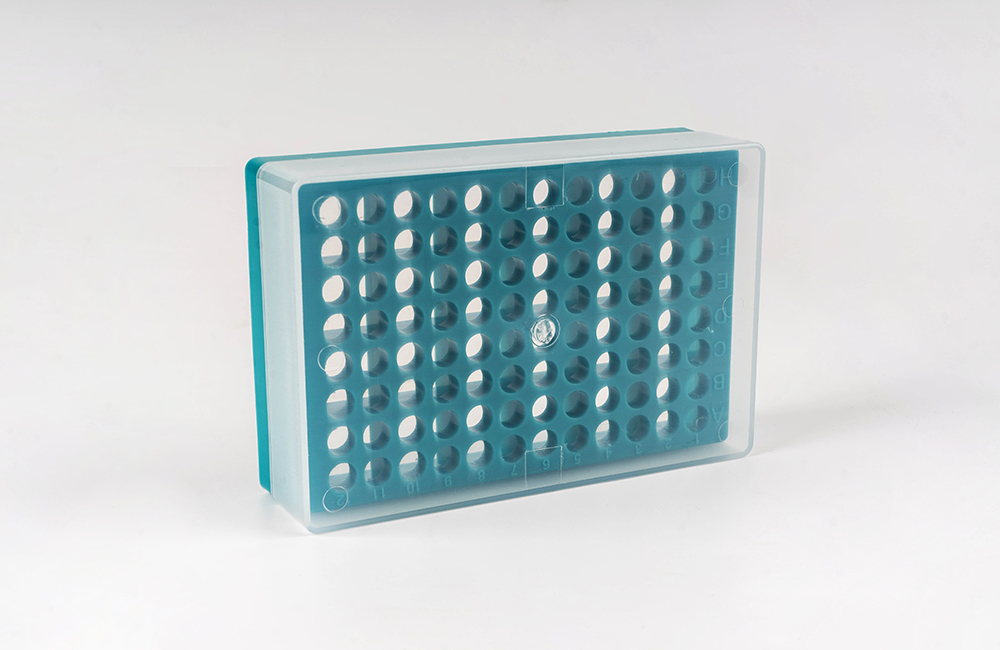

行业/分类:其他手板模型加工

加工方式: 注塑 使用材料: 塑料

最小精度: 0.1mm 生产周期: 2~7天

产品尺寸: 20cm*10cm*5cm

后处理: 喷油

注塑加工电池盒手板模型的制作是一个涉及多个步骤和细节的过程。以下是关于这一过程的详细指南:

一、前期准备

明确需求与设计评估

沟通需求:与客户或相关团队深入交流,明确电池盒手板模型的具体需求,包括尺寸、形状、结构、表面处理效果(如光滑度、纹理等)、颜色以及是否需要包含特定的装配结构或功能部件等。

设计分析:对电池盒的设计图纸进行全面评估,检查其是否符合注塑加工的工艺要求。例如,避免出现过薄的壁厚(一般塑料件壁厚不小于0.5mm,具体根据材料而定),确保拔模角度合理(通常不小于1°),以及确认结构的强度和稳定性,防止出现无法脱模或结构易损坏的情况。

材料选择

考虑因素:根据电池盒的使用场景、性能要求和成本等因素选择合适的塑料材料。如果电池盒需要具备良好的耐热性,可选用聚碳酸酯(PC);若要求较高的柔韧性和耐冲击性,丙烯腈 – 丁二烯 – 苯乙烯共聚物(ABS)是较好的选择;对于一些需要透明外壳或有特殊防火、绝缘要求的电池盒,可选择聚甲基丙烯酸甲酯(PMMA)或聚丁烯苯(ABS)等材料。

材料特性匹配:确保所选材料的特性与注塑加工工艺相匹配。例如,材料的熔融指数应适中,以保证在注塑过程中能够顺利充填模具型腔,同时避免出现缺料、短射等缺陷。此外,还需要考虑材料的收缩率,以便在模具设计和加工过程中进行相应的补偿。

模具设计与制造

分型面设计:合理设计分型面位置,以确保电池盒手板模型在开模后能够顺利脱模,且不会在产品表面留下明显的合模线或痕迹。分型面应尽量选择在产品的平面或圆弧面上,避免出现在转角或复杂的结构部位。

浇口设计:根据电池盒的形状、尺寸和结构特点选择合适的浇口类型和位置。常见的浇口形式有侧浇口、点浇口、潜伏式浇口等。例如,对于较薄的电池盒壁,可采用点浇口以减少浇口痕迹;而对于大型、厚实的电池盒,侧浇口可能更有利于熔体的充填和流动。

冷却系统设计:设计有效的冷却通道,以保证模具在注塑过程中能够快速均匀地冷却。合理的冷却系统可以提高生产效率,减少成型周期,同时还有助于提高产品质量,避免因冷却不均匀而产生的翘曲变形等问题。

模具加工与调试:使用高精度的加工设备制造模具,确保模具的尺寸精度和表面质量符合要求。在模具制造完成后,进行试模和调试,检查模具的开合动作是否顺畅、浇口是否堵塞、冷却系统是否有效等,及时发现并解决问题。

二、注塑加工过程

注塑机参数设置

温度控制:根据所选塑料材料的熔融温度和玻璃化转变温度等特性,精确设置注塑机的料筒温度、喷嘴温度和模具温度。例如,对于PC材料,料筒温度可设置在250°C – 300°C之间,喷嘴温度约为240°C – 260°C,模具温度一般为80°C – 120°C。合适的温度控制可以确保塑料原料在料筒内充分熔融,并在充填模具型腔时具有良好的流动性。

压力与速度调节:调整注塑压力、保压压力和注射速度等参数。注射压力通常较高,以保证塑料熔体能够顺利充填模具型腔,一般在80 – 200MPa之间;保压压力用于补充熔体在冷却过程中的收缩,防止产品出现缩孔等缺陷,保压压力一般为注射压力的0.5 – 0.8倍。注射速度应根据产品的大小和形状进行合理设置,过快的速度可能导致熔体破裂或产生飞边,而过慢则会影响生产效率和产品质量。

注塑成型操作

合模与注射:将模具安装在注塑机上,闭合模具后,通过注塑机的螺杆或柱塞将塑料熔体注入模具型腔中。在注射过程中,要严格控制注射量和注射时间,确保熔体能够完全充填型腔,且不会溢出造成飞边或短射等缺陷。

保压与冷却:注射完成后,进入保压阶段。保压可以使塑料熔体在冷却过程中继续向型腔补充物料,防止产品收缩产生缩痕。保压时间和压力应根据产品的厚度和材料特性进行调整。同时,开启冷却系统对模具进行冷却,冷却时间一般为整个成型周期的大部分,需要根据实际情况进行优化,以平衡生产效率和产品质量。

开模与脱模:当产品在模具内冷却定型后,打开模具,通过顶针、推板等脱模机构将电池盒手板模型从模具中推出。脱模过程中要注意避免产品受损或划伤,确保产品质量。

三、后期处理

去除毛刺与飞边:由于注塑过程中的各种因素,电池盒手板模型的边缘可能会产生毛刺或飞边。使用刀具、砂纸或研磨工具将这些多余的部分去除,使产品的边缘光滑平整,提高产品的外观质量。

表面处理(如有需要):根据客户的需求,对电池盒手板模型进行表面处理。常见的表面处理方法包括喷漆、丝印、电镀、烫金等。例如,喷漆可以改变产品的颜色,增加美观度;丝印可以在产品表面印刷各种标识、图案或文字;电镀可以赋予产品金属质感,提高其耐磨性和耐腐蚀性;烫金则可以使产品表面呈现出金色或其他颜色的烫印图案,增加产品的档次。

质量检测与组装:对制作完成的电池盒手板模型进行全面的质量检测,检查产品的尺寸精度、外观质量、装配性能等方面是否符合要求。对于合格的产品,按照客户的要求进行组装,如安装电池、密封盖、电极接头等部件,确保电池盒手板模型能够正常使用。

全景工厂

全景工厂