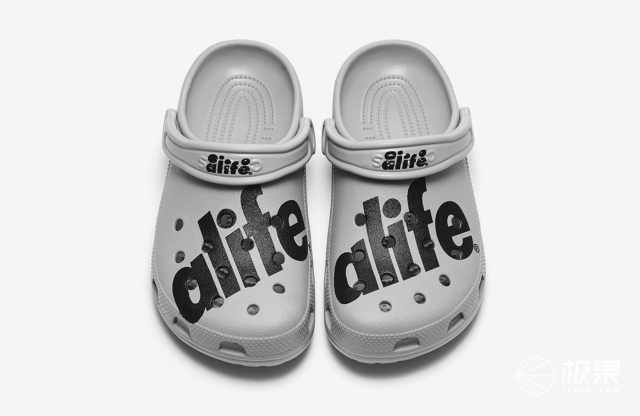

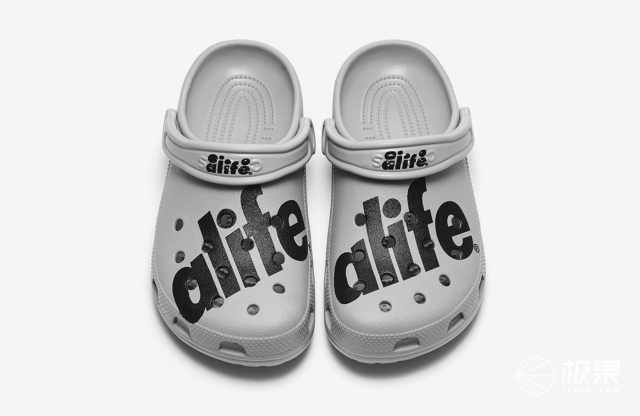

行业/分类:其他手板模型加工

加工方式: 3D打印 使用材料: 树脂

最小精度: 0.1mm 生产周期: 2~7天

产品尺寸: 25cm*8cm*5cm

后处理: 喷油

3D打印凉鞋手板模型是可行的,但需根据设计需求、材料特性和工艺限制进行优化。以下是具体步骤和注意事项:

1. 设计阶段

3D建模:

使用软件(如SolidWorks、Rhino、Blender或Tinkercad)设计凉鞋模型,确保分体结构(如鞋底、鞋面、鞋带)便于打印和组装。

关键参数:

鞋底厚度:建议≥2mm,避免过薄导致强度不足。

支撑结构:复杂镂空或悬空部分需添加支撑(如Cura的“支撑接触点”功能)。

缩放比例:根据打印机尺寸调整模型比例(通常按实际脚码1:1打印)。

分件设计:

将凉鞋拆分为多个部件(如鞋底、鞋面、装饰花纹),分别打印后粘接,减少支撑使用并提升精度。

2. 材料选择

常用材料:

PLA:低成本、易打印、环保,适合穿戴类模型,但柔韧性较差。

TPU/NinjaFlex:柔性材料,适合鞋面或鞋带,模拟真实凉鞋的弯曲性。

ABS:强度高但气味大,需通风环境打印。

树脂(光敏/LCD打印机):适合高精度细节(如精细花纹),但需后固化处理。

特殊需求:

若需模拟真实橡胶凉鞋,可选用TPE(热塑性弹性体),兼具柔韧和耐磨性。

追求轻量化可尝试碳纤维增强PLA或空心结构设计。

3. 3D打印工艺

(1) FDM(熔融沉积成型)

参数设置:

层高:0.15-0.2mm(平衡速度与表面平滑度)。

填充率:15-30%(蜂窝状填充减轻重量,鞋底可提高至50%)。

温度:PLA(180-210°C)、ABS(230-260°C)。

加热床:建议60-80°C,搭配PET膜或胶水防止翘曲。

支撑策略:

悬空部分(如鞋跟、镂空花纹)需启用可剥离支撑(如Brim或PVA水溶性支撑)。

鞋面弯曲部分建议分段打印,避免过多支撑。

(2) 树脂3D打印(高精度需求)

优势:可打印精细纹理(如仿沙滩纹、几何图案)和薄壁结构。

后处理:

酒精清洗去除残留树脂。

紫外线二次固化(防止发粘)。

打磨抛光提升表面质感。

4. 后处理与组装

支撑去除:

FDM支撑可用钳子或刀片小心剥离,树脂支撑需浸泡于酒精中软化后冲洗。

表面处理:

砂纸打磨(从200目到1000目逐步细化)去除层纹。

喷涂哑光漆或丙烯酸涂料模拟橡胶质感,同时增强耐磨性。

组装:

使用快干胶(如瞬间胶)或热熔胶枪粘接部件,确保鞋底与鞋面牢固结合。

鞋带可打印为独立部件或直接嵌入模型(需设计孔道)。

5. 优化建议

结构加固:

鞋底边缘添加加强筋,防止变形。

鞋面连接处设计卡扣或插槽,减少胶水依赖。

轻量化设计:

鞋底内部设计蜂窝状或格栅结构,减轻重量同时保持强度。

鞋面采用镂空网格,兼顾透气性与支撑性。

可穿戴性测试:

打印后试穿调整,确保鞋型贴合脚部轮廓。

长时间穿着测试柔韧性和耐磨性(尤其PLA材质需避免过度弯折)。

6. 成本与时间

材料成本:PLA约0.5元/克,一双凉鞋(含支撑)约需100-200克,成本较低。

打印时间:FDM打印单件鞋底约3-5小时,全鞋模型可能需要10-15小时(视复杂度和打印机速度)。

总结

3D打印凉鞋手板模型适合快速验证设计或小批量定制,推荐使用PLA+TPU分件打印或树脂高精度打印。设计时注意分件、支撑和轻量化,后处理需打磨抛光并加固组装。若追求真实橡胶质感,可探索TPE材料或涂层工艺。

全景工厂

全景工厂