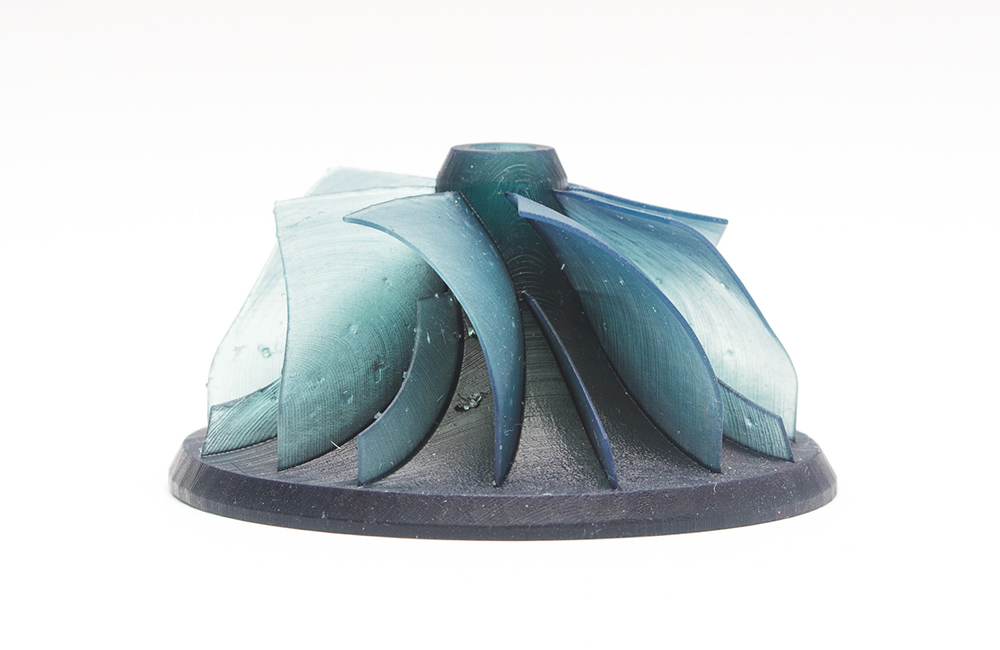

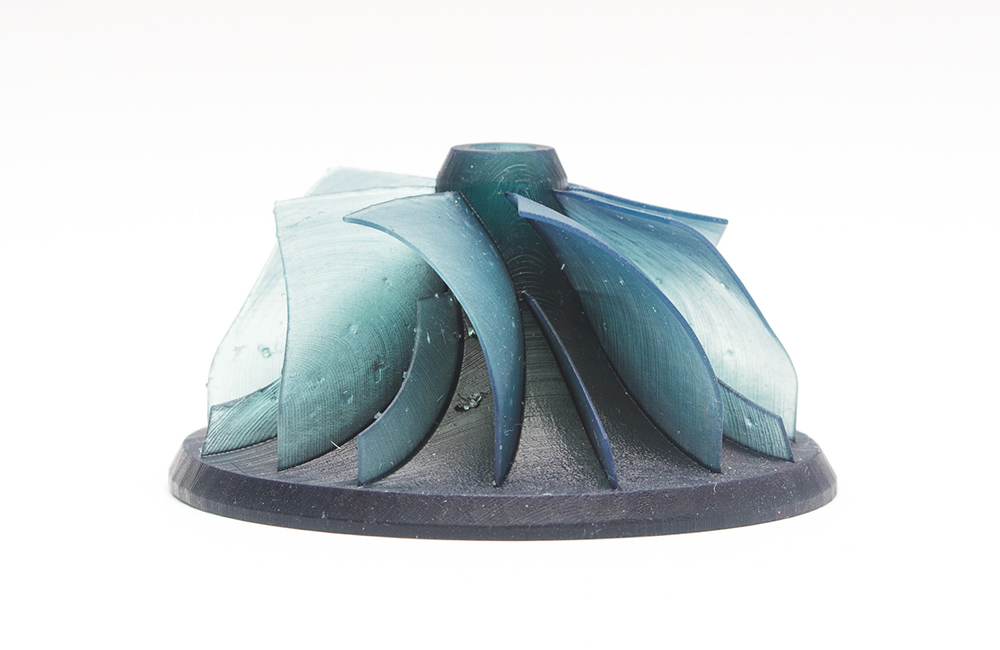

行业/分类:其他手板模型加工

加工方式: 3D打印 使用材料: 树脂

最小精度: 0.1mm 生产周期: 2~7天

产品尺寸: 8cm*8cm*4cm

后处理: 喷油

3D打印塑料涡轮手板模型是完全可行的,且具有成本低、速度快、设计自由度高的优势。以下是详细指南:

1. 3D打印塑料涡轮的适用场景

原型验证:测试涡轮结构、流体动力学性能或装配兼容性。

小批量生产:替代传统注塑,快速生产定制化涡轮。

教育/展示:用于教学演示或展览模型。

应急维修:快速制造替换零件。

2. 可选3D打印技术及材料

(1)技术选择

| 技术 | 特点 | 适用材料 | 推荐场景 |

|---|---|---|---|

| FDM(熔融沉积) | 成本低、材料多样、适合中低精度需求 | PLA、ABS、PETG、TPU | 外观模型、功能验证 |

| SLA(光固化) | 高精度、光滑表面、支持复杂结构 | 光敏树脂 | 精密模型、透明涡轮 |

| SLS(粉末烧结) | 高强度、耐磨、支持全彩色 | 尼龙、TPU粉末 | 功能性零件、耐高温涡轮 |

| Multijet 3D | 超高精度、类注塑效果 | 光敏树脂/蜡 | 高精度仿制、批量原型 |

(2)材料选择

PLA/ABS:

优点:低成本、易打印、机械性能适中。

缺点:耐温性差(PLA最高约60°C,ABS约100°C)。

适用:常温环境下的功能验证或展示模型。

PETG:

优点:耐温性更好(约80°C)、抗化学腐蚀。

适用:需要一定耐热性的涡轮(如汽车冷却系统)。

光敏树脂(SLA):

优点:高精度、表面光滑、可透明或半透明。

缺点:材料成本较高,需避光保存。

适用:精密流体动力学测试或透明涡轮模型。

尼龙(SLS):

优点:高强度、耐磨、耐温(约150°C)。

缺点:表面粗糙度较高,需后处理。

适用:功能性涡轮(如高温环境或长期使用)。

3. 设计注意事项

结构优化:

避免薄壁(建议壁厚≥0.5mm,根据打印技术调整)。

添加支撑结构(尤其是悬空部分或复杂曲面)。

优化叶片角度和厚度,确保流体效率。

公差控制:

FDM精度较低(±0.2mm),SLA/SLS精度较高(±0.1mm)。

关键尺寸需预留后处理余量(如打磨、抛光)。

装配兼容性:

如果涡轮需与其他部件配合,需考虑打印材料的收缩率(PLA约0.1%-0.2%)。

4. 打印与后处理步骤

(1)打印前准备

切片软件设置:

层厚:FDM建议0.2-0.3mm,SLA/SLS可低至0.05mm。

填充率:根据强度需求调整(通常20%-30%即可)。

支撑结构:对悬空叶片或内腔添加可剥离支撑。

模型方向:

将涡轮的轴线垂直于打印平台,减少支撑使用并提升表面质量。

(2)打印参数

| 技术 | 喷嘴温度 | 热床温度 | 打印速度 | 支撑间距 |

|---|---|---|---|---|

| FDM (PLA) | 190-210°C | 无(PLA冷床可贴附) | 30-50mm/s | 0.4-0.6mm |

| SLA (树脂) | – | – | – | 自动生成 |

| SLS (尼龙) | – | – | – | 自动生成 |

(3)后处理

去除支撑:用钳子或刀具小心拆除支撑结构。

打磨/抛光:

FDM模型:用砂纸打磨层纹,或使用丙酮蒸汽抛光(ABS)。

SLA模型:酒精清洗残留树脂,紫外二次固化。

SLS模型:喷砂处理表面粉末,或化学抛光。

染色/涂层:根据需求喷涂颜料或防水涂层(如聚氨酯涂料)。

5. 性能测试与优化

流体动力学测试:

通过风洞或水流量测试验证涡轮效率,优化叶片形状。

耐温/耐压测试:

在目标工作环境中测试涡轮的变形或损坏情况。

材料改性:

添加碳纤维增强PLA/ABS强度,或使用耐高温树脂(如聚醚醚酮PEEK)。

6. 替代方案(若3D打印不适用)

CNC加工:适合高精度、高强度金属涡轮,但成本高、速度慢。

硅胶复模:用3D打印母模制作硅胶模具,注塑生产批量塑料涡轮。

钣金/焊接:金属涡轮的传统工艺,适合工业级应用。

总结

3D打印塑料涡轮手板模型推荐使用FDM或SLA技术,材料可选PLA、ABS或光敏树脂,具体根据精度、耐温性和预算决定。设计时需优化结构并添加支撑,后处理包括打磨、抛光和涂层。若需功能性测试,可升级至SLS尼龙或高性能树脂。对于小批量或原型验证,3D打印是性价比最高的选择!

全景工厂

全景工厂