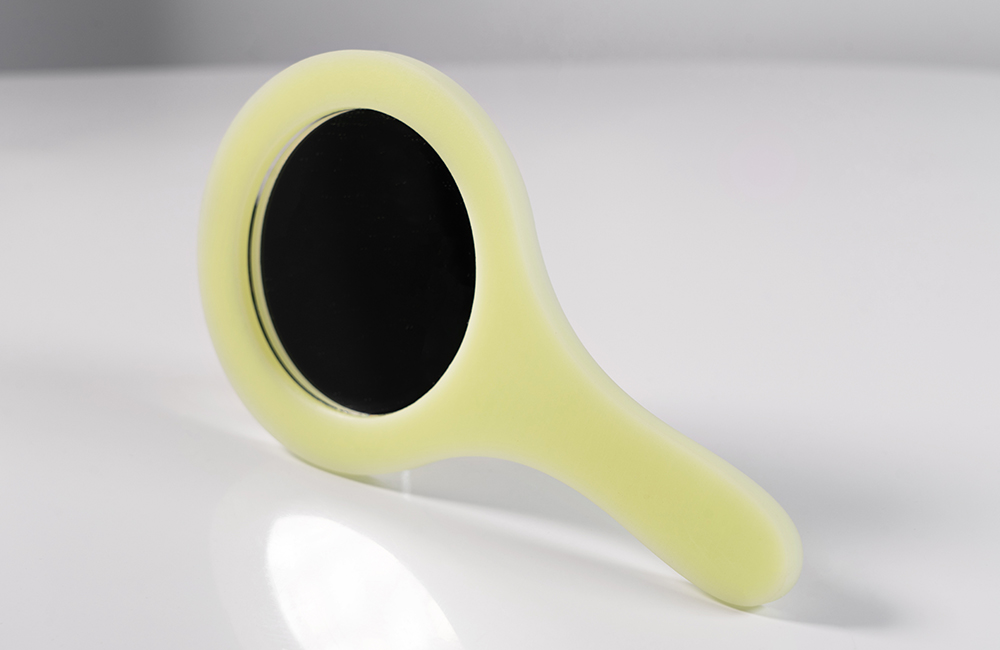

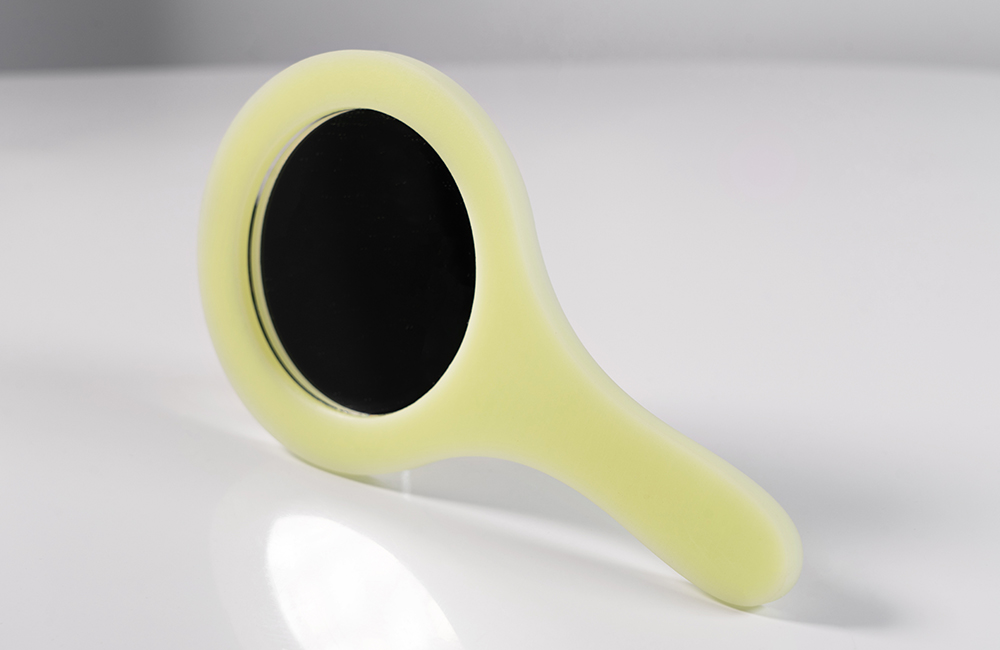

行业/分类:其他手板模型加工

加工方式: 3D打印 使用材料: 树脂

最小精度: 0.1mm 生产周期: 2~7天

产品尺寸: 25cm*8cm*2cm

后处理: 喷油

3D 打印镜子外壳手板模型一般有以下过程:

设计模型:使用三维设计软件(如 SolidWorks、3ds Max、Pro/E 等)根据镜子的尺寸、形状和功能要求,设计出镜子外壳的三维模型。在设计时,要考虑到镜子的安装方式、厚度、边缘处理以及可能需要的装饰元素等细节。设计完成后,将模型保存为 STL 格式,这是3D打印常用的文件格式。

准备打印材料:根据镜子外壳的使用要求和性能特点,选择合适的3D打印材料。常见的材料有 ABS 塑料、PLA 塑料、尼龙等。这些材料具有不同的物理性能,如强度、韧性、耐热性等。同时,根据需要选择相应颜色的材料,若后续需要进行表面上色处理,也可选择白色或透明的基础材料。

切片处理:将 STL 模型导入到切片软件中,如 Cura、Slic3r 等。切片软件会将三维模型切成许多薄的二维切片,同时生成打印机能够识别的 G 代码。在切片过程中,需要设置打印参数,如打印速度、层高、填充率、支撑结构等。打印速度一般在 30-100mm/s 之间;层高通常为 0.1-0.3mm,层高越小,打印精度越高,但打印时间也越长;填充率根据模型的强度要求来设置,一般在 10%-100% 之间;对于有悬空结构的模型,需要添加支撑结构,以确保打印过程中模型的稳定性。

校准打印机:在开始打印之前,需要对 3D 打印机进行校准,包括喷头高度校准、平台水平校准等。喷头高度校准是为了确保喷头与打印平台之间的距离合适,一般距离为一张纸的厚度左右。平台水平校准则是保证打印平台处于水平状态,以避免打印出的模型出现倾斜或高低不平的情况。

开始打印:将准备好的打印材料装入打印机的料筒中,然后将切片软件生成的 G 代码导入到 3D 打印机的控制系统中,启动打印任务。打印机将按照 G 代码的指令,从底层开始逐层打印,喷头会根据模型的轮廓和填充路径挤出熔化的材料,材料在挤出后迅速冷却凝固,逐渐堆积形成三维模型。在打印过程中,要注意观察打印机的运行状态,及时处理可能出现的问题,如材料堵塞喷头、模型翘边等。

后处理:打印完成后,从打印平台上取下模型,去除模型表面的支撑结构。对于一些精度要求较高的模型,可以使用砂纸、锉刀等工具对模型表面进行打磨和修整,以提高表面光洁度。如果需要给模型上色,可以先对模型进行底漆处理,然后使用喷枪、颜料笔等工具进行上色,上色完成后可根据需要进行清漆喷涂,以保护颜色和增加表面光泽度。最后,将镜子安装到打印好的外壳中,完成镜子外壳手板模型的制作。

全景工厂

全景工厂