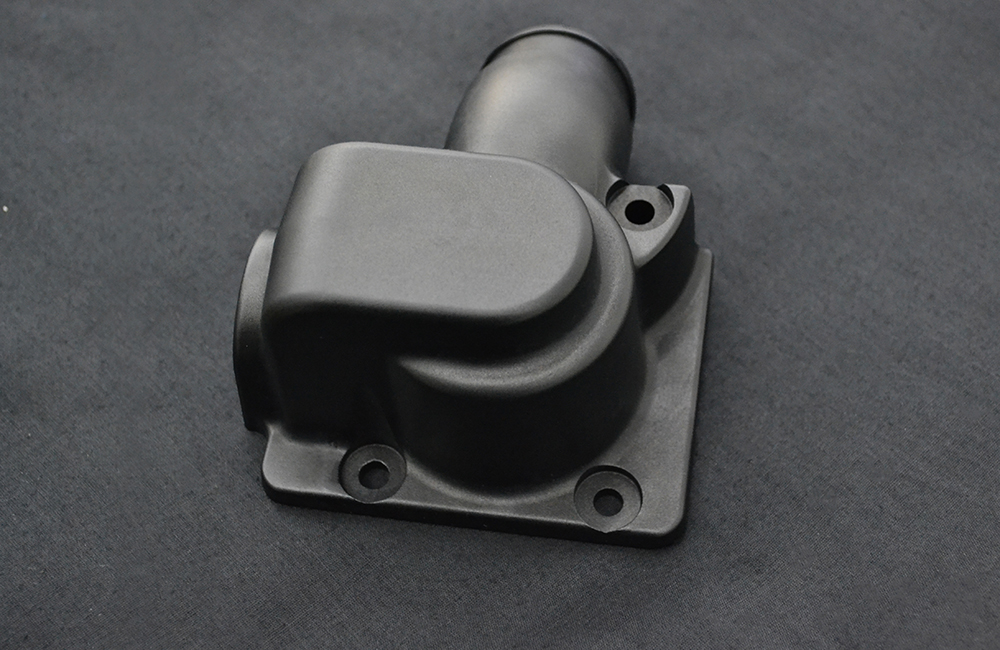

行业/分类:其他手板模型加工

加工方式: cnc加工 使用材料: 塑料

最小精度: 0.05mm 生产周期: 2~7天

产品尺寸: 18cm*13cm*14cm

后处理: 喷油

CNC加工塑料相机外壳手板模型是一种常见的快速原型制作方法,适用于高精度、复杂结构或需要功能性验证的零件。以下是关于CNC加工塑料相机外壳手板模型的详细流程和注意事项:

1. 材料选择

常用塑料材料:

ABS:强度高、韧性好,适合结构件和外观件。

PC(聚碳酸酯):透明或半透明,耐冲击,适合需要高光泽或透明效果的外壳。

PMMA(亚克力):高透明度,适合镜头盖或装饰件。

PA(尼龙):耐磨、耐油,适合需要一定强度的零件。

POM(赛钢):高硬度、低摩擦,适合精密零件。

选择依据:根据相机外壳的功能、外观要求、耐候性以及成本综合考虑。

2. 设计阶段

3D建模:使用CAD软件(如SolidWorks、UG、ProE等)设计相机外壳的3D模型,确保尺寸精度和装配配合。

分型面设计:如果需要拆分多个部件,需设计合理的分型面,方便后续加工和组装。

拔模角度:为便于脱模,需在模型上添加拔模斜度(通常1°~3°)。

支撑结构:对于薄壁或悬空部分,可能需要添加支撑结构,防止加工变形。

3. CNC加工流程

编程:

使用CAM软件(如Mastercam、PowerMill等)将3D模型转换为CNC机床可识别的G代码。

设置加工参数(如切削速度、进给量、刀具路径等),优化加工效率和表面质量。

装夹与定位:

使用精密夹具(如虎钳、真空吸盘、治具等)固定工件,确保加工过程中不会移位。

对于复杂形状,可能需要多次装夹或使用辅助定位块。

粗加工:

使用大直径刀具(如平底刀、球头刀)进行粗加工,去除大部分材料,保留0.5~1mm的余量。

精加工:

使用小直径刀具(如尖刀、球头刀)进行精加工,确保尺寸精度和表面光洁度。

对于细节部分(如文字、logo、倒角等),需单独编程加工。

清根与去毛刺:

使用小刀具清理角落和边缘的残留材料,避免应力集中。

手工或化学方法去除毛刺,确保手感光滑。

4. 后处理

表面处理:

根据需求选择合适的表面处理工艺,如喷砂、抛光、电镀、喷涂等。

对于仿金属效果,可以选择电镀或真空镀膜。

组装与测试:

将加工好的零件进行组装,验证装配配合和功能性(如按键、镜头安装等)。

进行外观检查,确保无瑕疵、色差一致。

丝印或镭雕:

如果需要文字、图案或标识,可以进行丝印或激光雕刻。

5. 注意事项

精度控制:

相机外壳通常对尺寸精度和装配配合要求较高,需使用高精度CNC机床(如加工中心)和精密刀具。

加工过程中需定期检测尺寸,避免累积误差。

材料特性:

不同塑料材料的切削参数差异较大,需根据材料特性调整加工参数(如转速、进给量等)。

注意材料的内应力问题,避免加工后变形。

成本与效率:

CNC加工适合小批量或高精度零件,大批量生产时可以考虑注塑模具。

优化刀具路径和加工策略,降低加工时间和成本。

6. 替代方案

3D打印:适合复杂结构或低精度要求的手板,但表面质量和强度可能不如CNC加工。

复模(硅胶模):适合小批量复制,成本低,但需要先制作原型。

通过CNC加工制作的塑料相机外壳手板模型具有高精度、良好的表面质量和功能性,适合用于产品验证、展示或小批量生产。根据具体需求,可以结合其他工艺(如3D打印、复模等)进一步优化流程和成本。

全景工厂

全景工厂