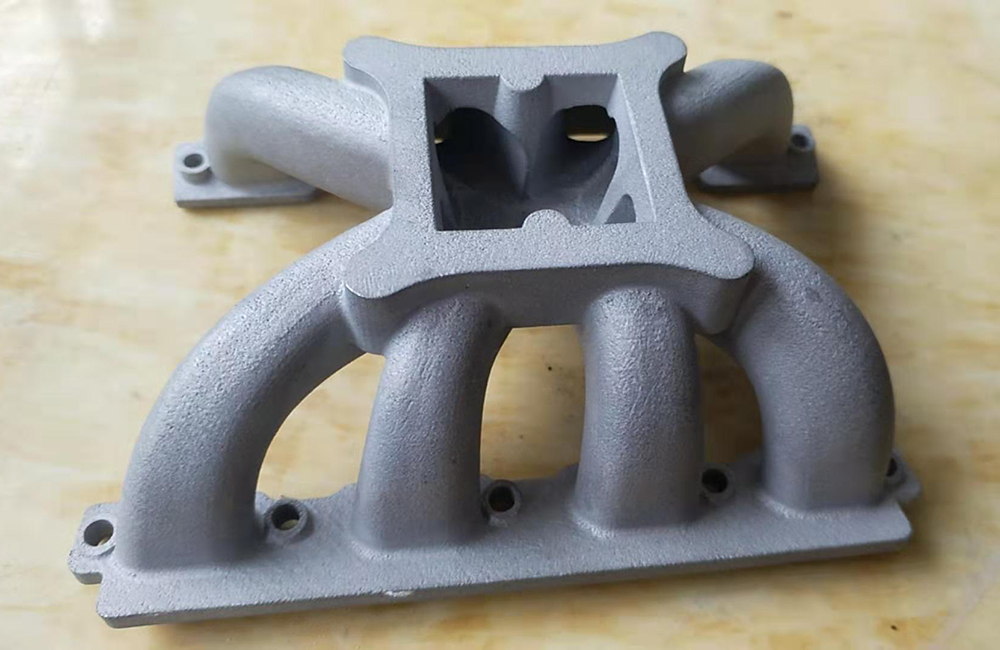

行业/分类:其他手板模型加工

加工方式: 3D打印 使用材料: 金属

最小精度: 0.1mm 生产周期: 2~7天

产品尺寸: 15cm*10cm*8cm

后处理: 打磨

3D打印金属管道手板模型具有诸多优势,以下是详细介绍:

设计灵活性

复杂结构实现:3D打印技术能够轻松制造出具有复杂内部结构的金属管道手板模型。例如,可以在管道内部设计各种形状的加强筋、散热通道或流体导向结构,这些结构在传统加工方式下可能难以实现或需要多道复杂的工序。

个性化定制:根据具体的产品需求和设计理念,快速调整管道的形状、尺寸、壁厚等参数,满足不同客户或项目的个性化要求。比如为特定设备定制特殊弯折角度、异型截面的管道手板模型。

精度与质量

高精度打印:先进的3D打印设备可以实现较高的打印精度,能够准确地复制设计模型的尺寸和形状,确保手板模型的尺寸精度符合要求,为后续的产品评估和测试提供可靠依据。

材料性能优良:可选用多种高性能金属材料进行打印,如不锈钢、钛合金、铝合金等,这些材料具有良好的机械性能、耐腐蚀性和耐高温性,能够满足不同应用场景对手板模型的要求。

缩短研发周期

快速成型:相比传统的金属加工方法,3D打印无需复杂的模具制造和长时间的加工过程,能够直接从数字模型生成实体手板模型,大大缩短了制造周期。例如,一个复杂的金属管道手板模型,采用3D打印可能只需几天时间,而传统加工可能需要数周甚至数月。

同步设计与验证:在产品设计阶段,可以同时进行3D打印手板模型的制作,设计师能够及时看到实物模型,对设计方案进行直观的评估和验证,发现问题后可以迅速修改设计并进行再次打印,加快产品研发进度。

成本效益

降低模具成本:对于小批量或个性化的手板模型制作,3D打印无需制作昂贵的模具,直接节省了大量的模具开发成本,尤其适合在新产品开发初期或多品种小批量生产的情况下使用。

减少材料浪费:3D打印是一种增材制造技术,只会使用与模型体积相当的金属材料,避免了传统加工方式中因切割、切削等工艺产生的大量材料浪费,降低了材料成本。

应用案例

航空航天领域:用于制造航空发动机的燃油管道、导气管路等零部件的手板模型,这些管道通常具有复杂的形状和严格的质量要求,3D打印能够精确地制造出符合设计要求的手板模型,用于气动性能测试、装配验证等。

汽车制造行业:汽车发动机的冷却管道、排气管道等部件的手板模型制作,通过3D打印可以快速验证管道的设计合理性、与其他零部件的装配关系以及流体流动特性等,为产品的优化设计提供参考。

工业设备制造:各类化工设备、能源设备中的金属管道系统,在投入大规模生产前,利用3D打印制作手板模型进行功能测试和流程模拟,提前发现并解决潜在问题,降低生产风险。

全景工厂

全景工厂