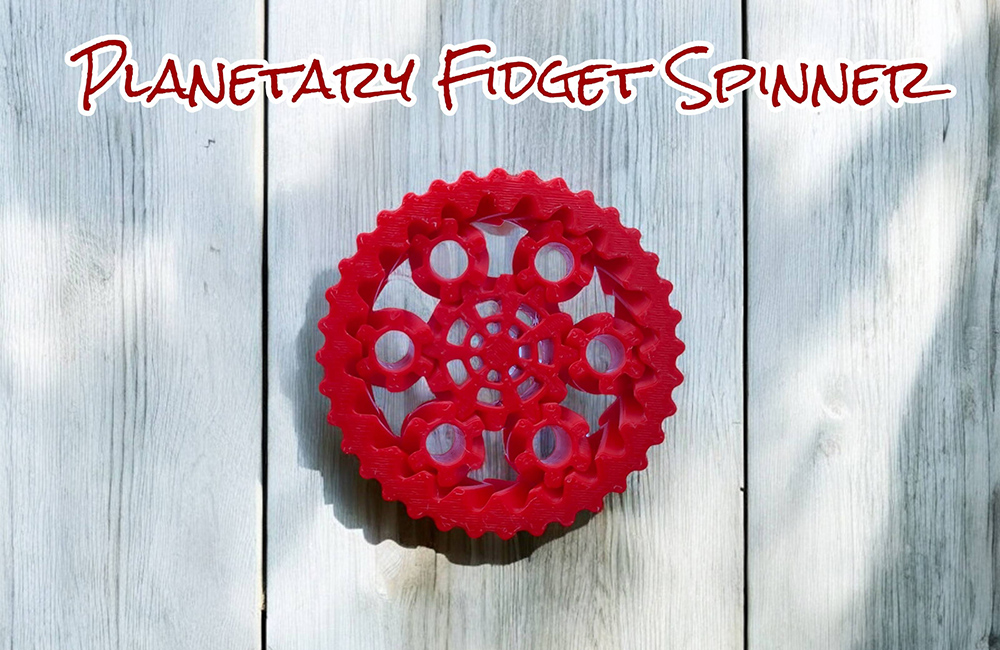

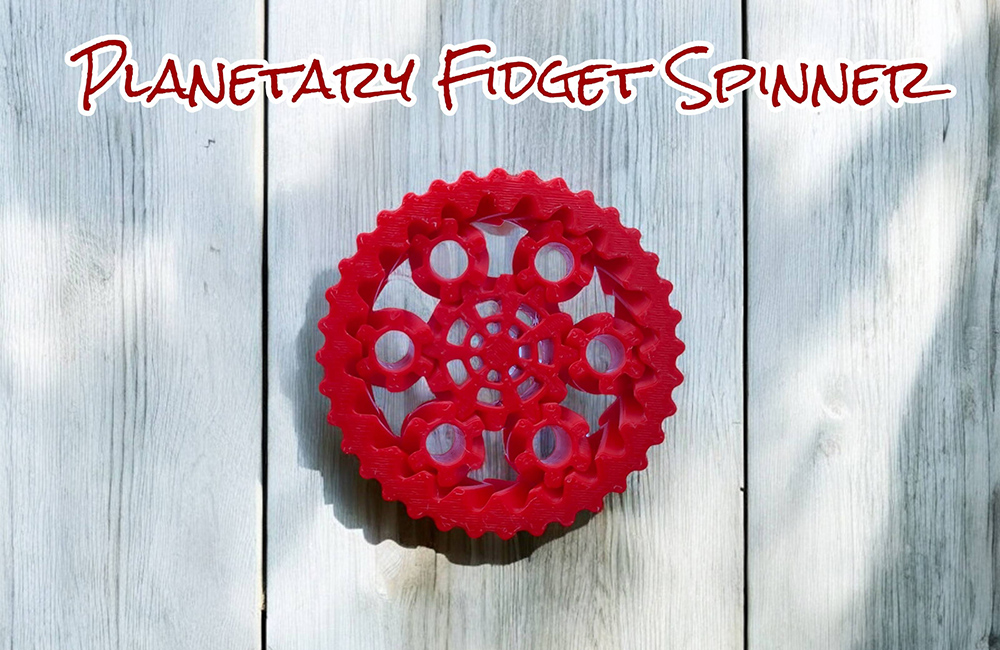

行业/分类:其他手板模型加工

加工方式: 3D打印 使用材料: 树脂

最小精度: 0.1mm 生产周期: 2~7天

产品尺寸: 5cm*5cm*2cm

后处理: 喷油

一、设计阶段

概念设计

首先,需要明确指尖陀螺的设计理念。例如,确定它的形状(圆形、多边形等)、尺寸大小(直径、厚度等)和整体风格(简约、复杂、带有装饰元素等)。可以手绘一些草图来初步构思。

考虑指尖陀螺的平衡性。因为其需要在手指上旋转,所以重心的设计很关键。一般来说,要保证陀螺的主体部分是对称的,这样才能在旋转时保持稳定。

3D建模

使用专业的3D建模软件,如SolidWorks、Fusion 360、Blender等。以SolidWorks为例,在软件中创建一个新的零件文件。

先绘制陀螺主体的二维草图。如果是圆形陀螺,可以使用“圆”工具绘制一个正圆;若是多边形,可利用“多边形”工具绘制。然后通过拉伸草图来创建三维实体。例如,将绘制好的圆形草图拉伸一定的厚度,形成陀螺的基本形状。

添加细节部分。比如,在陀螺表面添加纹理、图案或者文字。这可以通过在模型表面使用“浮雕”功能或者直接创建小型的凸起特征来实现。如果要制作带有多层结构的指尖陀螺,还可以通过布尔运算(如合并、切割等)来构建复杂的形状。

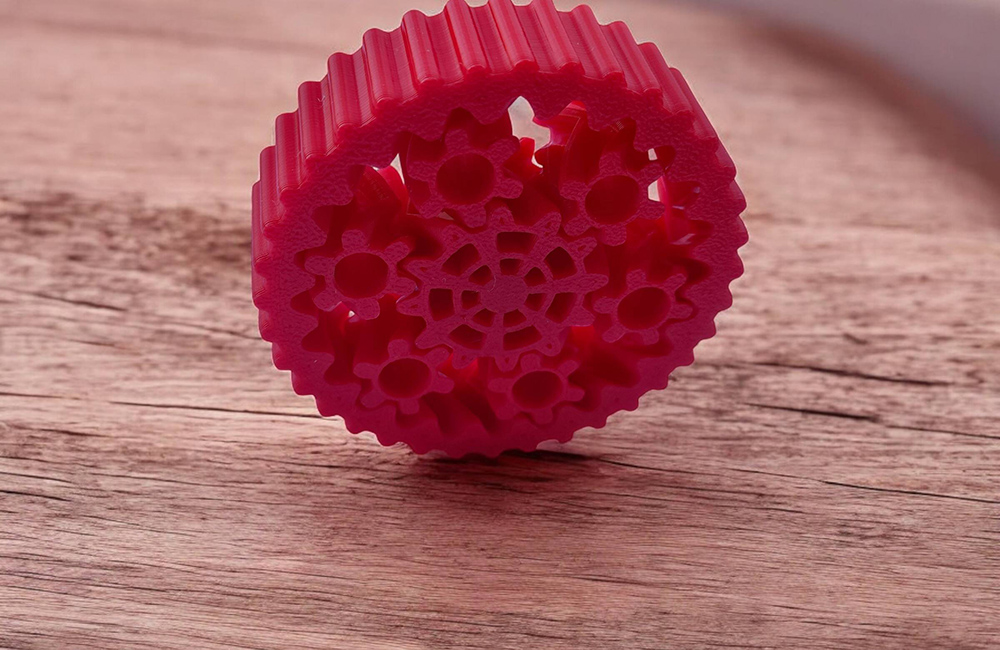

检查模型的尺寸和比例是否合适。确保陀螺的大小适合手持并且在旋转时能够达到较好的视觉效果。同时,要注意模型的壁厚均匀性,避免出现太薄或太厚的地方,这可能会影响3D打印的效果和陀螺的性能。

二、3D打印准备阶段

切片处理

将设计好的3D模型文件(通常是.stl格式)导入到3D打印切片软件中,如Cura、Simplify3D等。

在切片软件中,设置打印参数。包括层高(一般设置在0.1 – 0.3mm之间,层高越小,模型表面越光滑,但打印时间会越长)、填充密度(通常在10% – 30%左右,填充密度过高会增加重量和打印时间,过低则可能影响模型强度)、打印速度(根据打印机和材料的不同,速度范围会有所变化)、喷头温度(对于PLA材料,一般在180 – 220℃之间)和热床温度(PLA材料热床温度可以设置在50 – 70℃左右)等。

选择合适的打印材料。常见的3D打印材料有PLA、ABS等。PLA材料环保、易打印,是初学者的首选;ABS材料强度较高,但打印时可能会有气味并且需要较高的打印温度。

进行切片操作。切片软件会将3D模型按照设置的层高进行切片,并生成G – code代码,这是3D打印机可以理解的指令代码,用于控制打印过程。

打印平台准备

清洁3D打印机的打印平台,确保平台表面没有灰尘、油污等杂质。

如果使用热床,要确保热床能够正常加热并且温度稳定。可以在平台上贴上美纹纸或者涂上一层薄薄的胶水,以增加模型与平台的附着力,防止模型在打印过程中翘边。

三、3D打印阶段

加载材料和开始打印

将选定的3D打印材料(如PLA丝材)装入3D打印机的喷头装置中。

把生成的G – code代码传输到3D打印机中,可以通过USB接口、Wi – Fi等方式进行传输。

启动3D打印机,打印机会根据G – code代码开始逐层打印指尖陀螺模型。在打印过程中,喷头会按照设定的温度融化塑料丝材,并将其挤出到打印平台上,一层一层地堆积,逐渐形成指尖陀螺的形状。

观察打印过程,确保打印顺利进行。如果出现喷头堵塞、材料缠绕等问题,要及时暂停打印并进行解决。例如,如果喷头堵塞,可以尝试清理喷头或者调整喷头温度;如果材料缠绕,需要小心地解开缠绕的材料。

后处理(如果有需要)

当打印完成后,等待模型冷却。如果模型在打印平台上有较强的附着力,可以小心地用铲子或者镊子将模型从平台上撬下来。

对于一些需要进一步处理的模型,如去除支撑结构(如果在切片时设置了支撑),可以使用镊子或者刀具小心地将支撑去除。然后,可以对模型的表面进行打磨,使用砂纸从粗目到细目逐步打磨,使模型表面更加光滑。如果需要,还可以对模型进行染色或者上漆,以增加模型的美观度。

四、测试和调整阶段

测试旋转性能

将打印好的指尖陀螺放在手指上进行旋转测试。观察陀螺的旋转稳定性、转速和旋转时间等。

如果发现陀螺旋转不稳定,可能是重心设计不合理或者模型表面不平整。可以对模型进行重新设计或者调整,然后再次进行3D打印和测试,直到达到满意的效果。

全景工厂

全景工厂