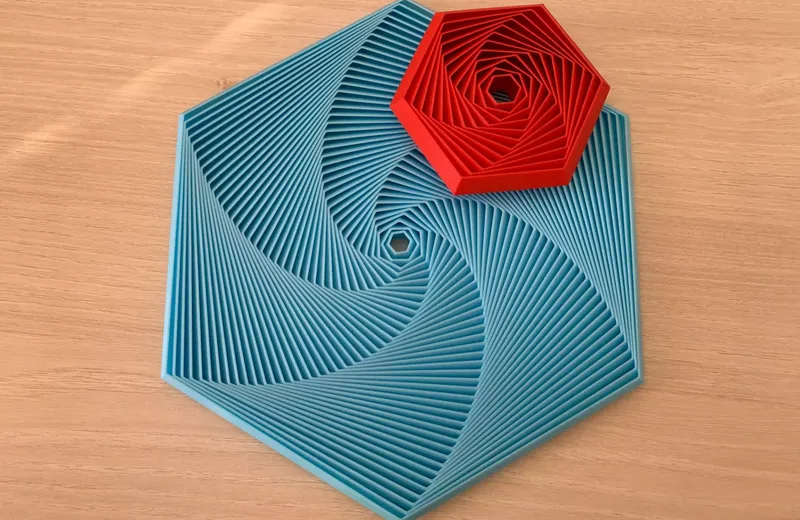

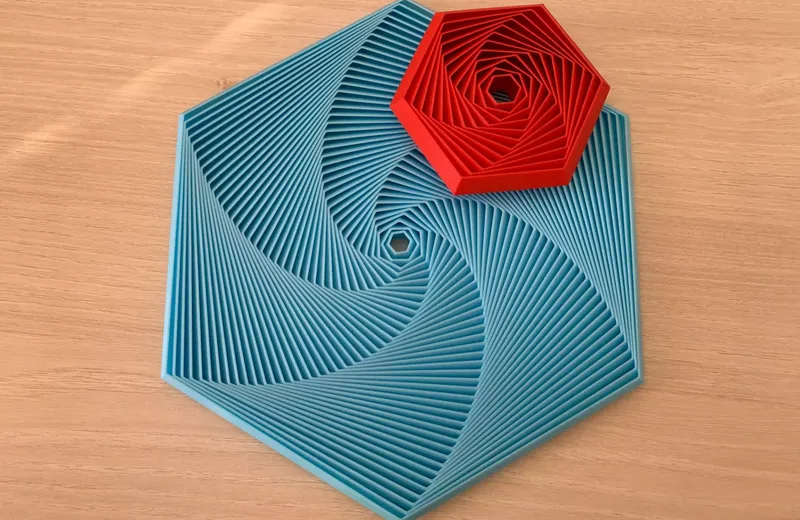

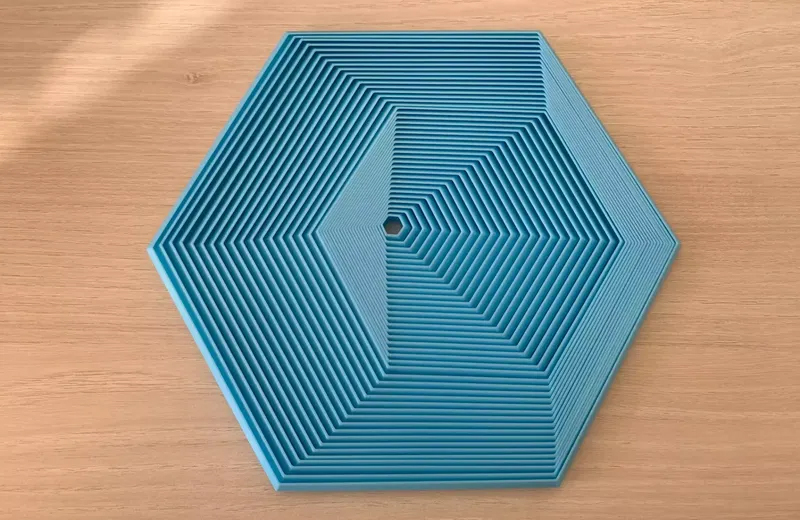

行业/分类:其他手板模型加工

加工方式: 3D打印 使用材料: 树脂

最小精度: 0.1mm 生产周期: 2~7天

产品尺寸: 20cm*20cm*2cm

后处理: 喷油

一、前期准备

概念规划

明确核心功能:以「解压」为核心目标,需设计具备弹性形变能力的交互结构(如可按压凹陷/凸起)。

形态定义:采用正六边形基础框架,内部可叠加蜂窝状网格、球面凹槽或悬浮式按键等解压单元。

尺寸适配:根据手掌握持舒适度调整边长(建议8-12cm),厚度控制在3-5cm以保证按压反馈力度。

三维建模

软件选择:使用Rhino/Fusion 360进行参数化建模,或通过Tinkercad快速搭建原型。

关键特征:

外壳:薄壁结构(约1.5-2mm),边缘倒角处理提升触感;

解压模块:独立柱状/半球形突起,底部设置限位槽防止脱落;

装配逻辑:模块化设计便于后期更换不同硬度配件。

导出格式:保存为STL文件前需修复破面并优化三角面数量。

二、3D打印实施

设备与材料选型

| 项目 | 推荐方案 | 备选方案 |

|---|---|---|

| 打印机类型 | FDM(熔融沉积) | SLA(光固化,高精度) |

| 耗材 | TPU柔性材料(邵氏硬度85A±5) | PETG/PLA+热床保护膜 |

| 喷嘴直径 | 0.4mm(平衡精度与打印速度) | 0.25mm(精细纹理) |

| 层高/流速 | 0.2mm层高+40-60mm/s打印速度 | 根据实际效果微调 |

打印参数优化

支撑策略:仅对悬空超过45°的区域启用树状支撑,接触面积最小化以利拆除;

填充密度:外壳设置为15%-20%蜂窝填充,核心承压部位增至50%;

回抽设置:开启自动回抽功能减少拉丝,尤其适用于TPU材料的慢速打印场景;

平台附着:涂抹PVP胶水或美纹纸辅助粘附,避免翘边变形。

分阶段打印技巧

主体结构:优先打印外壳组件,验证尺寸精度及配合间隙;

功能件试制:单独打印硅胶模拟件测试按压阻尼系数,迭代至理想回弹力度;

批量生产:确认无误后同步打印全套零件,注意同批次色差控制。

三、后处理工序

去除支撑与毛刺

使用精密镊子剥离支撑材料,尖锐部位用砂纸棒(目数≥800)手工打磨;

超声波清洗器配合异丙醇溶液清除残留碎屑。

表面强化处理

喷涂食品级水性清漆增强耐磨性,重点处理高频接触区域;

可选工艺:激光蚀刻防滑纹路或UV转印渐变色彩。

组装调试

按设计预案进行卡扣式装配,测试各活动部件的操作顺滑度;

对过紧部位用砂纸轻微打磨修正,松动处补充少量快干胶加固。

四、质量验证标准

| 检测项 | 合格判定标准 | 常见问题及对策 |

|---|---|---|

| 形变恢复率 | 受力变形后3秒内完全复原 | 调整壁厚/更换更软材料 |

| 接合牢固度 | 跌落1米高度无散件 | 增加卡榫数量 |

| 皮肤接触安全 | 无毛刺且符合GB6675玩具安全标准 | 二次抛光处理 |

| 耐久性测试 | 连续按压5000次无明显磨损 | 改用耐磨尼龙材料 |

五、进阶改进方向

智能化扩展:嵌入微型振动马达实现触觉反馈,蓝牙连接手机APP定制震动模式;

多感官联动:结合香薰扩散孔道,按压时触发特定香气释放;

个性化定制:开放在线编辑器供用户自主设计表面图案与配色方案。

该流程通过精准控制从数字模型到物理实体的转化过程,确保最终成品兼具功能性、安全性与美学价值。实际操作中需根据所选材料特性动态调整参数,建议首次制作时预留20%冗余时间用于参数校准。

全景工厂

全景工厂