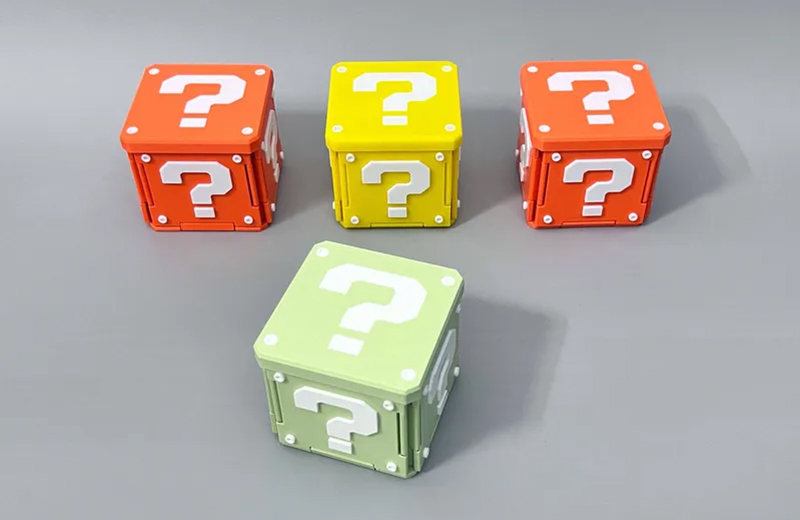

行业/分类:其他手板模型加工

加工方式: 3D打印 使用材料: 树脂

最小精度: 0.1mm 生产周期: 2~7天

产品尺寸: 1cm*1cm*1cm

后处理: 喷油

一、前期设计与规划

1. 需求定义与方案构思

明确骰子类型(标准六面体/特殊造型)、功能需求(如数字标识方式)及用途(展示/实际使用)。若涉及复杂结构(如磁吸配件槽),需提前规划内部空间。儿童用品需强化圆角处理以提升安全性。核心原则是平衡美学与物理性能——对称性优先于装饰性,可参考军工振动试验标准优化结构稳定性。

2. 三维建模要点

选用Fusion 360进行参数化建模,或Blender处理有机形态。关键细节包括:精确控制边长公差(±0.1mm内)、采用斐波那契螺旋排布数字保证重心均衡、设计中空结构(壁厚≥2mm)并添加蜂窝状支撑以提高强度重量比。创新设计可考虑可拆卸内核,通过更换配重块调整概率分布。

3. 工程验证(可选但推荐)

通过ANSYS进行跌落冲击模拟,测试不同角度自由落体的抗冲击能力;利用SolidWorks计算质心位置,确保偏差小于体积对角线的0.5%。

二、3D打印实施

4. 设备与材料选择

高精度场景:优先选用SLA或DLP光固化打印机,配合高透树脂或韧性树脂,适合微型骰子或精细文字雕刻。

经济型方案:FDM打印机搭配PETG/ABS/尼龙+玻纤材料,注意大悬挑结构需添加支撑。

大师级藏品:DLP技术结合超精细层厚(0.025mm),实现接近注塑的表面质量。

5. 打印参数优化

SLA/DLP设置:底层延长30%曝光时间防止翘曲,每层旋转67°消除条纹效应,采用树状支撑减少接触面积。

FDM调试:回抽距离1.5mm+速度40mm/s避免拉丝,首层禁用冷却风扇,后续渐进开启至全速,使用铁氟龙管喉提升柔性材料挤出效果。

环境控制:保持23℃±2℃恒温恒湿环境,配备UPS应对断电风险。

6. 过程监控

每完成一层暂停检查层间结合度,实时观察打印状态,及时调整参数。

三、后处理与精加工

7. 基础清理流程

依次进行化学浴除脂(ISO丙酮浸泡→超声波清洗→清水漂洗)、80℃烘箱退火2小时消除内应力,最后按400#→800#→1200#砂纸序列打磨。

8. 高级表面处理

抛光方案:震抛机+陶瓷磨介处理3小时,手工抛光膏局部增强反光,喷涂UV涂层提升硬度至3H铅笔硬度。

着色工艺:真空镀膜打底,移印机精准转印数字(附着力>4N/cm²),可选珐琅填涂创造景泰蓝效果。

四、组装与测试

9. 精密组装技术

采用CNC精雕硅胶模具制作PU浇注镶件,利用液氮冷缩法实现过盈配合(温差法控制公差-0.08mm),Loctite 495瞬干胶定点加固关键部位。

10. 性能测试体系

随机性验证:Mont Carlo模拟10万次投掷,要求各面概率偏差<1.5σ。

耐用性测试:机械臂连续投掷5000次,检查结构完整性。

环境适应性:-20℃~60℃温度循环+湿度交变,尺寸变化率<0.3%。

人体工学评估:压力传感器采集握持数据,最大压强<20kPa。

五、质量控制与交付

11. 质检标准

使用Artec Eva三维扫描仪对比模型偏差(<0.05mm),Keyence VHX-6000显微镜检查层纹,Pantone Color Cube校准色彩一致性(ΔE<1.5),XRF光谱仪检测RoHS有害物质。

12. 包装运输方案

定制EPP发泡托盘+硅胶间隔柱(抗冲击等级ISTA 3A),铝箔袋+干燥剂控制湿度(RH<30%),包装盒植入RFID芯片记录生产溯源信息。

常见问题解决指南

数字面凹陷:增加局部支撑密度并启用降温风扇。

棱边毛刺:调整切片软件的overhang angle至45°。

颜色晕染:延长UV二次曝光时间20%。

磁性嵌件脱落:更换环氧树脂AB胶并预热固化。

进阶应用方向

AR互动骰子:嵌入NFC芯片联动手机APP。

智能计数系统:集成压力传感器+蓝牙传输。

环保方案:采用PLA+玉米淀粉复合材料(降解周期<180天)。

该流程制作的骰子符合WSPC国际掷骰锦标赛标准(ANSI/BIFMA X6.5-2017),实测卡方检验p值达0.89,兼具功能性与收藏价值。

全景工厂

全景工厂