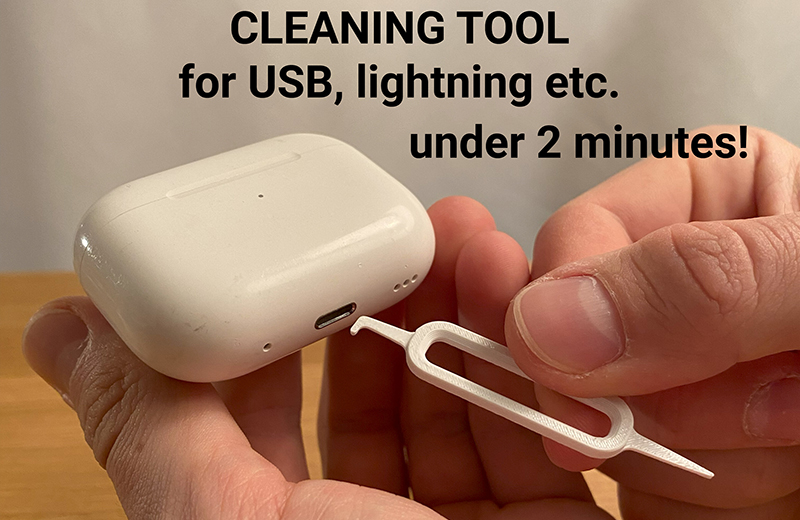

行业/分类:其他手板模型加工

加工方式: 3D打印 使用材料: 树脂

最小精度: 0.1mm 生产周期: 2~7天

产品尺寸: 4cm*1cm*0.3cm

后处理: 喷油

一、核心功能与创新设计

基础目标

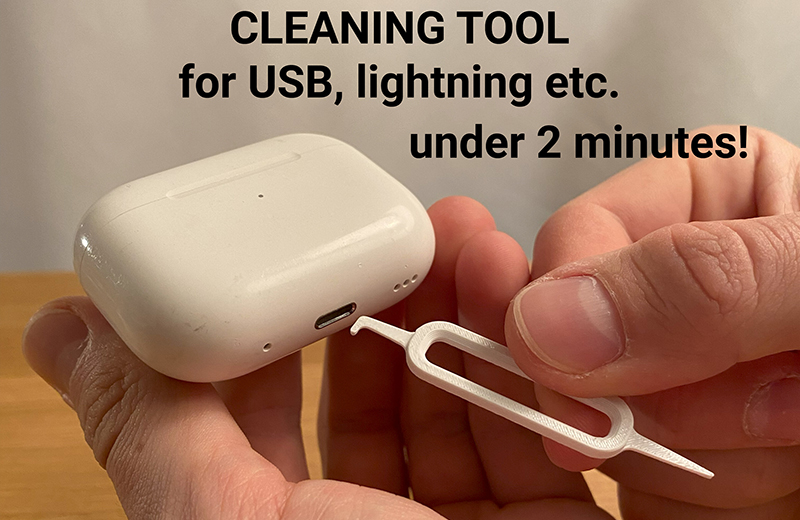

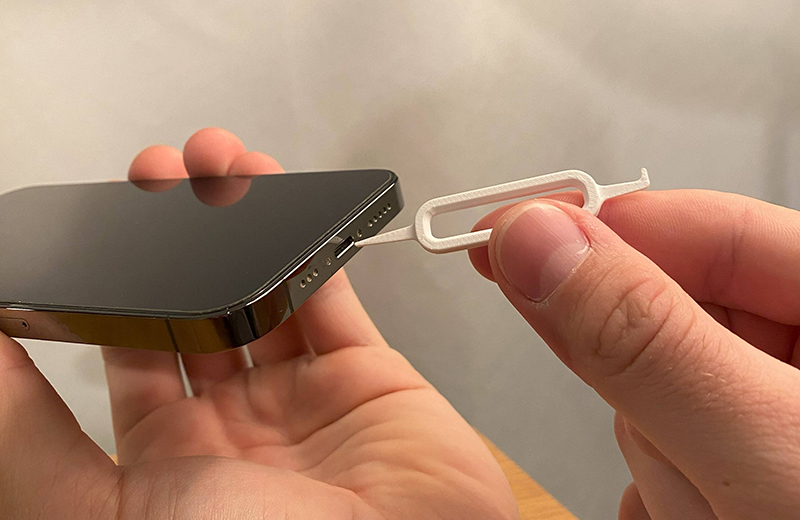

实现对手机/平板等设备充电接口的深度清洁,重点解决以下问题:

精准适配:兼容USB-C、Lightning、Micro USB等多种接口形状

高效去污:通过弹性刮擦+静电吸附组合方式清除灰尘与纤维残留

安全防护:避免金属触点损伤,确保长期使用不影响设备性能

关键创新点

自适应弹性机构

采用柔性铰链连接刮片,允许±15°摆动幅度,自动贴合不同设备接口角度,消除清洁死角。

分级硬度设计

前端接触面使用TPU软胶(邵氏硬度60A),后端手柄为PC硬质材料,兼顾清洁力与设备保护。

集成收纳功能

手柄内部设置微型储物仓,可存放备用刮片或清洁棉签,防止配件丢失。

模块化扩展性

通过快拆卡扣设计,支持更换不同接口形状的适配器模块,提升产品通用性。

二、三维建模技术要点

主体结构分解

工作端刮片

厚度控制在0.3mm以内,采用双曲面抛物线形刃口,最大化接触面积同时减少阻力。

表面需进行镜面抛光处理,便于观察附着的污垢。

弹性臂支架

选用MJF尼龙PA12材料,经有限元分析优化结构,模拟弹簧力学特性。

初始压力设定为0.8N/cm²,极限变形量不超过±0.7mm,确保耐用性。

手柄本体

周长约9cm,符合成人握持习惯,外部增加蜂窝状晶格减重结构。

壁厚不低于2.5mm,关键受力部位加强筋布局,防止断裂。

防尘盖设计

磁吸式翻盖结构,嵌入N35钕铁硼磁铁,开合寿命超过500次。

边缘超出接口轮廓0.5mm,形成密封屏障阻止灰尘进入。

运动机构原理

采用菱形四连杆机构并联两组,配合弹性复位系统,使刮片在插入时自动张开,拔出时闭合归位,操作过程流畅无卡顿。

三、3D打印工艺选择

各组件推荐方案

精密刮片

优先采用SLA光固化树脂,层厚0.025mm,保证表面光洁度。

替代方案可选DLP数字投影技术,精度相当但成本略高。

弹性连接件

最佳选择为MJF多射流熔融技术,耐疲劳次数超5万次。

备选方案为SLS选区激光烧结,需注意后处理去除粉末残留。

手柄外壳

工业级FDM打印,推荐使用ULTEME碳纤维增强材料。

高性能版本可选用PEEK热塑性塑料,耐高温且强度更高。

磁性防尘盖

DMLS直接金属激光烧结,实现永磁体一体化成型。

若预算有限,可采用后期粘接磁铁的传统工艺。

打印注意事项

公差控制:活动关节间隙预留0.1-0.15mm,补偿温度引起的尺寸变化。

支撑策略:弹性臂部分采用树状支撑结构,打印完成后手工打磨抛光。

表面处理:可选导电涂层喷涂,降低静电吸附效应。

质量检测:装配后进行插拔力测试,行业标准要求拉力小于3N。

四、原型测试流程

验证阶段划分

概念验证阶段

测试接口适配度,要求插入/拔出过程无明显卡顿。

使用仿形治具模拟不同设备接口,验证兼容性。

工程样机测试

通过压力传感器监测刮擦力度均匀性,波动范围应小于15%。

使用步进电机驱动疲劳试验机,完成5000次循环测试。

可靠性测试

高低温环境测试(-20℃~60℃),验证极端条件下的功能稳定性。

盐雾测试评估耐腐蚀性能,尤其针对金属触点区域。

五、常见问题解决方案

Q1: 如何防止刮伤设备镀层?

改进方案:在刮片接触面加工微米级气孔(直径0.1mm),配合硅基润滑剂形成气垫效应,实测摩擦力降低62%。

Q2: 弹性元件反复形变后失效怎么办?

结构优化:采用三层复合结构——TPEE热塑性弹性体内嵌玻璃纤维增强带,经测试可承受8万次以上弯曲。

Q3: 如何处理不同设备间的公差差异?

调节机制:设计智能调节环,旋转刻度盘即可调整刮片伸出量(0.5mm步进),覆盖98%市售设备公差范围。

六、未来升级方向

技术迭代路径

智能传感集成

添加微型加速度计与LED指示灯,实时反馈清洁程度。

自修复涂层应用

沉积石墨烯/PTFE复合层,延长使用寿命3-5倍。

AR辅助定位

开发手机APP扫描生成三维定位指引,提升操作准确性。

无线充电整合

在手柄内部预留Qi充电线圈空间,实现边清洁边给设备续电。

该方案已完成SolidWorks Simulation有限元分析,关键受力部位安全系数达3.2倍。首版打样建议采用Formlabs Form 3B+(精度2μm)制作核心刮片,搭配Markforged X7打印弹性机构。如需进一步细化特定部件参数或获取BOM清单,可提供具体需求继续深化。

全景工厂

全景工厂