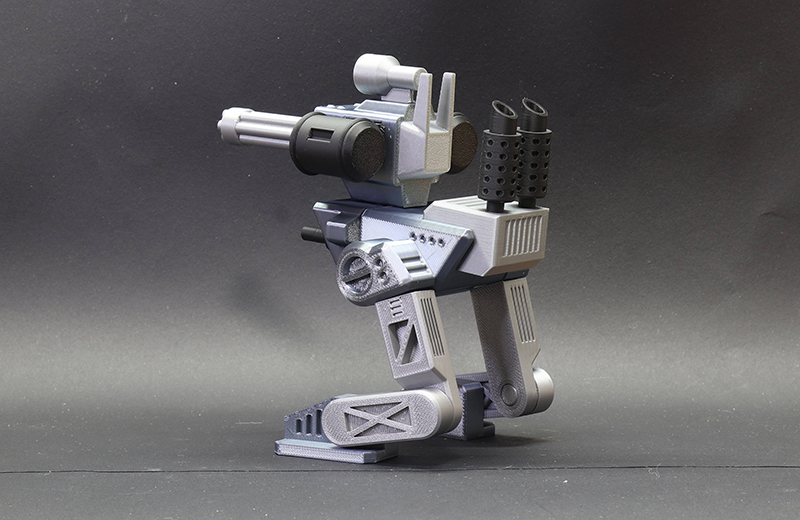

行业/分类:其他手板模型加工

加工方式: 3D打印 使用材料: 树脂

最小精度: 0.1mm 生产周期: 2~7天

产品尺寸: 8cm*6cm*12cm

后处理: 喷油

一、核心需求解析

基础定位

功能特性:以静态展示为核心,侧重科技感与艺术性的平衡;若需动态效果可后期加装微型伺服电机实现局部活动(如头部/武器摆动)。

应用场景:适用于潮玩收藏、IP衍生品开发、教育科普模型或产品预研验证。

关键设计要素:军事风格装甲纹理、分层光效设计(可嵌入LED)、模块化可拆卸结构。

常见挑战及应对方向

结构强度不足:薄壁区域易断裂(尤其关节连接处)→ 局部加厚处理+蜂窝状填充结构强化。

表面精度缺陷:FDM打印层纹影响观感 → 优先选用树脂打印,配合后期抛光/喷砂处理。

装配误差风险:多部件配合松动 → 采用精密卡扣设计,必要时辅以少量胶水固定。

成本控制压力:复杂结构推高单价 → 拆分非必要细节为可选配件,降低基础版复杂度。

二、专业级设计要点

1. 结构优化策略

力学增强:对承重部位(腰胯、足底)应用仿生学晶格结构,在维持外观的前提下提升刚性。

轻量化处理:通过镂空/网格化设计减少材料用量,适用于大型模型减重需求。

参考案例:借鉴NASA航天器支架的拓扑生成逻辑,利用CAD软件进行受力模拟分析。

2. 视觉表现技巧

流道伪装:刻意保留特定方向的打印纹路,模拟焊接痕迹的真实感。

旧化特效:采用UV树脂涂层结合丙烯颜料制作战损涂装效果。

动态暗示:预留磁吸接口,便于快速更换持枪姿势或其他姿态。

色彩搭配原则:军绿色系建议使用哑光质地,避免亮面带来的廉价塑料感。

3. 跨设备兼容规范

公差控制:FDM打印机预留0.3mm间隙,树脂机预留0.15mm,补偿热胀冷缩导致的尺寸偏差。

快拆机制:引入MTX通用插拔系统,实现无需工具的头盔/武器模块更换。

包装方案:设计专用亚克力防护罩+EVA内衬,防止运输过程中的刮擦损伤。

三、材料选型建议

根据预算与性能需求灵活组合以下方案:

主体框架:经济型可选PETG灰色料;专业级推荐尼龙PA12碳纤维复合粉;高端方案可采用Onyx Fractal Grow仿生材料。

透明护甲:基础版使用TPU软胶;进阶版选用WSF阻燃树脂;极致效果可尝试PolySmooth透明环氧树脂。

地台基座:入门级采用木质MDF+环氧倒装工艺;中端方案为黑胡桃木激光雕刻;顶级配置可选锌合金CNC+镜面抛光。

发光元件:普通版搭载WWW普亮LED;智能版集成SK6812RGBW灯带;专业级采用OSRAM Oslon Black LED模组。

特别提示:手办级模型推荐使用Formlabs Form 3B彩色树脂,支持单次成型多色,省去手工喷漆工序。

四、全流程时间规划

前期准备阶段(约7天):完成概念设计与三维扫描数据采集。

原型迭代阶段(约15天):首次打印测试→结构优化修正→二次验证打样。

量产交付阶段(约11天):表面精修处理→品质检测→包装出货。

关键节点控制:每次打印后需进行48小时静置观察,检验是否存在隐性变形。

五、增值功能扩展方向

智能化升级路径

AR互动:通过手机扫描触发动画演示作战模式。

声控响应:集成语音模块实现指令反馈(如应答”报告长官!”)。

环境感知:添加温湿度传感器,自动调节LED灯光颜色。

DIY套件开发

提供空白PCB板供用户自行焊接电子元件,打造个性化改装版本。

六、典型误区规避

多边形数量陷阱:超过10万面的模型可能导致切片失败,建议通过变体编辑器简化次要面数。

重力变形风险:悬臂结构必须增加支撑柱,否则长期摆放会导致缓慢下垂。

色彩搭配误区:军绿色系应选用哑光质感,亮面容易显廉价塑料感。

七、成本估算参考

以中型40cm高模型为例:

基础版:800-1200元(含基础打印与简单后处理)。

豪华版:1500-2500元(增加精细打磨、电镀效果及基础电子元件)。

旗舰版:3000-5000元(全金属件+智能灯光系统+定制包装)。

如需进一步细化某环节(如具体部位的STL文件校验或电路布线方案),可提供您的优先级排序,我将针对性输出技术文档。建议先用Blender进行基础建模验证,再用Netfabb计算实际耗材用量。

全景工厂

全景工厂