微信客服

在线客服

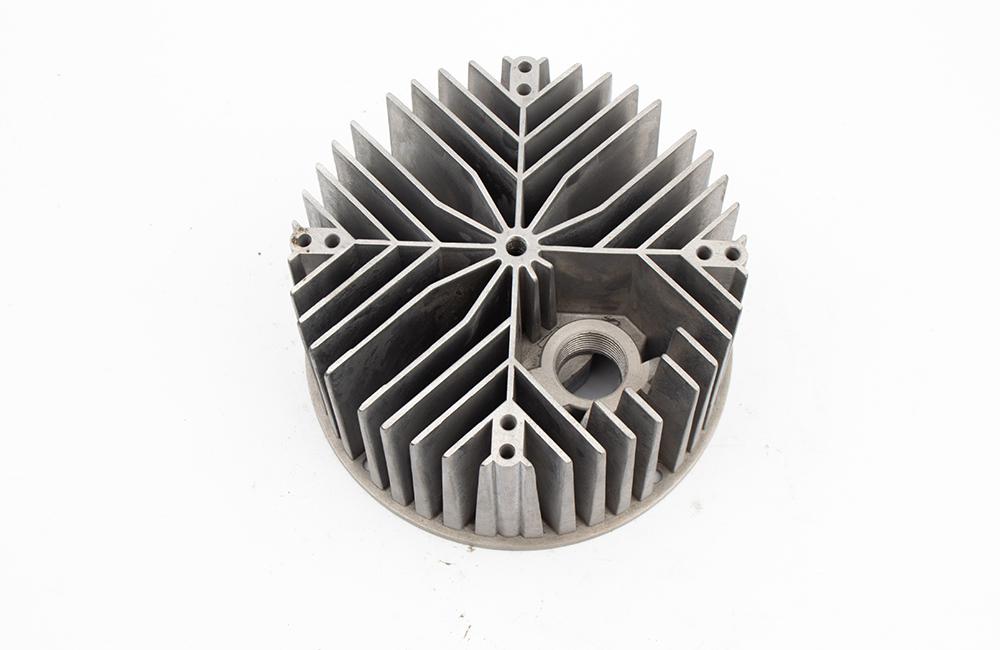

高精密压铸简介

发布时间:2025年08月29日

高精密压铸是一种以极端精度为目标的特种铸造工艺,其核心在于通过超高压将熔融金属注入具有极高尺寸稳定性的模具型腔,并在受控条件下快速凝固成形。该工艺突破传统压铸的精度极限,能够直接生产出接近最终装配要求的零部件,大幅减少后续机械加工量甚至完全取消机加工序。典型应用于对公差带、表面完整性和内部质量要求严苛的场景,尤其在消费电子、医疗器械和航空航天等领域具有不可替代性。

超高响应速度:现代高精密压铸机具备毫秒级的压力建立能力,可在瞬间达到峰值压力,确保金属液能穿透极其复杂的薄壁结构。

多级压射控制:采用分段调节技术,初期低速充填避免飞溅,中期加速保证流动性,后期高压补缩消除内部缺陷。

实时闭环反馈:集成压力传感器和位移监测系统,动态修正压射曲线,补偿因材料黏度变化带来的波动。

材料体系升级:选用经过特殊冶炼的工具钢,配合真空热处理工艺,使模具硬度均匀性达到极高水平。

热管理革命:设计三维立体随形水路,结合微型喷砂形成的散热纹路,实现精准的温度场控制,抑制热节导致的收缩差异。

排气系统重构:采用分级排气槽与真空负压相结合的方式,彻底排出型腔气体,防止气孔缺陷产生。

纯净合金开发:严格控制原材料中的杂质元素含量,特别是铁、锌等有害元素,提升材料的流动性和凝固特性。

晶粒细化技术:通过添加微量变质剂或施加电磁搅拌,获得细小均匀的晶粒组织,显著改善力学性能。

半固态成型应用:对于某些特殊牌号铝合金,采用浆料制备技术,在半固态温度区间进行触变成型,降低湍流卷气风险。

智能手机金属中框的生产要求极高的直线度和R角一致性,高精密压铸可实现单边间隙小于特定数值的装配精度。

无线充电模块的屏蔽罩需要无磁性且导电性能优异,通过精确控制第二相粒子分布达成电气性能要求。

新能源汽车电机壳体的同心度直接影响转子动平衡,高精密压铸可将同轴度控制在极小范围内。

自动驾驶雷达支架的安装面平面度要求极高,需满足激光雷达模组的校准基准需求。

骨科接骨板的孔位精度直接关系到手术效果,高精密压铸可确保孔径公差和位置度的严格匹配。

牙科种植体的螺纹形态通过精密模具直接成型,无需后续攻丝处理,避免应力集中。

问题表现:常规压铸难以避免的内部缩松和气孔,在CT扫描下呈现为连续分布的微小空洞。

解决路径:采用阶梯式增压技术,在凝固阶段持续施加压力;引入局部挤压销钉,对关键部位实施二次加压。

问题表现:脱模过程中易产生微观划伤,影响外观质量和耐腐蚀性。

解决措施:运用纳米级抛光技术处理模具型腔;开发自润滑涂层,降低界面摩擦系数。

问题根源:残余应力释放导致的时效变形,破坏已达标的尺寸精度。

应对策略:实施多级去应力退火工艺;设计预变形补偿结构,抵消时效形变趋势。

高精密压铸相较于普通压铸,在精度指标上提升了一个数量级,表面粗糙度降低至镜面级别。相比粉末冶金,其在复杂结构成型能力上更具优势;与CNC精雕相比,生产效率提升数十倍,且材料利用率更高。这种工艺特别适合批量生产高附加值产品,能够在保证精度的同时控制成本。

随着智能制造技术的渗透,高精密压铸正向着全流程数字化方向发展。基于机器学习的质量预测系统可以提前识别潜在缺陷,自适应压射参数调整技术能够自动优化工艺窗口。新型复合材料的研发正在突破单一金属材料的性能限制,而增材制造与传统压铸的结合则为超复杂结构件的生产提供了新思路。

高精密压铸代表着现代铸造技术的巅峰水平,其核心竞争力在于将材料科学、精密机械和智能控制深度融合。这项技术正在重新定义制造业的精度边界,推动更多领域的产品设计向更轻量化、更集成化、更高性能方向发展。

上一篇: cnc加工时长估算

下一篇: cnc精密零配件加工简介