行业/分类:其他手板模型加工

加工方式: 3D打印 使用材料: 树脂

最小精度: 0.1mm 生产周期: 2~7天

产品尺寸: 18cm*18cm*22cm

后处理: 喷油

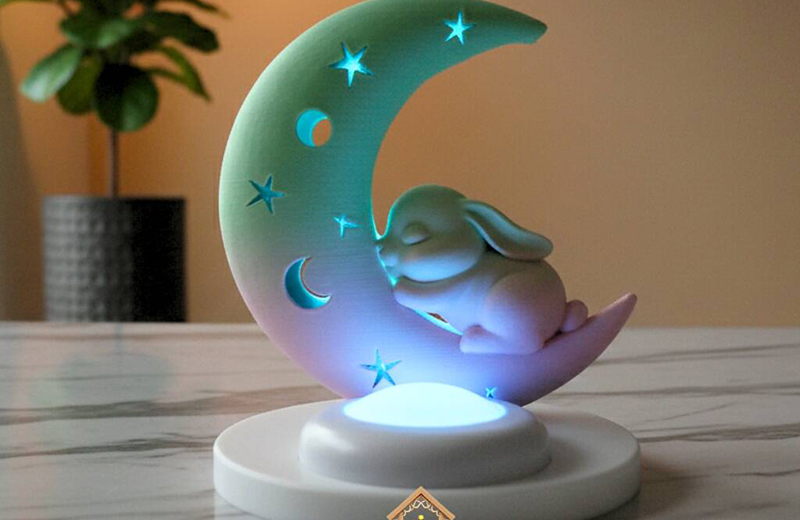

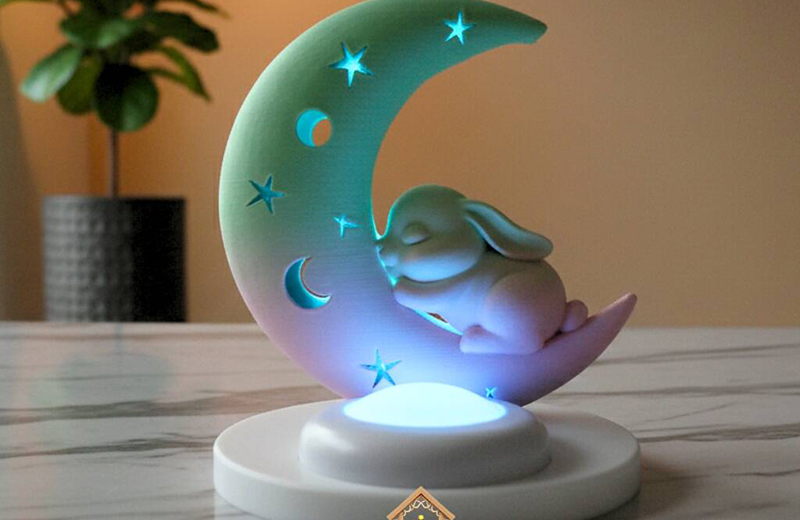

3D打印月兔夜灯手板模型是融合 “萌系造型” 与 “灯光功能” 的创意载体,核心价值在于通过3D打印实现月兔形态的细节还原(如绒毛纹理、玉兔坐姿),同时预留灯光组件安装空间,满足 “装饰性” 与 “实用性” 双重需求。这类手板广泛用于家居装饰原型、文创礼品开发、节日限定产品测试,以下从设计核心、工艺选型到功能集成,提供适配夜灯特性的完整落地指南。

一、核心设计要点:平衡 “造型美感” 与 “发光功能”

月兔夜灯手板的设计需兼顾 “视觉萌感”(如圆耳、短肢、抱月姿态)与 “灯光透出效果”(避免遮挡光线),同时考虑 3D 打印的工艺限制(如透光部件精度、电路安装空间),避免功能与造型冲突。

1. 形态与尺寸设计:突出 “萌系属性”

基础尺寸把控:常规手板高度 8-15cm(适合桌面摆放),宽度 6-12cm,整体比例遵循 “头大身小”—— 头部占整体高度 1/3,耳朵长度约为头部高度 1.2 倍(避免过长易断),四肢短粗(厚度≥1.5cm,增强结构稳定性)。

核心造型方向:

经典姿态:设计 “坐姿抱月” 造型(月兔双腿弯曲,前爪抱圆形 “月亮” 部件),或 “趴卧托腮” 造型(身体贴地,头部靠前爪,适合底部安装灯座);避免复杂悬空结构(如单侧抬爪过高,减少支撑使用)。

细节设计:

耳朵:耳尖做圆润处理(半径≥1mm),耳朵内侧可设计 “绒毛纹理”(凸起高度 0.3-0.5mm,间距 1-2mm,增强触摸质感,且不影响透光);耳朵根部加厚至 2cm(防止打印后下垂变形)。

面部:眼睛用 “凹陷圆形”(直径 5-8mm,深度 0.5mm,后期可贴黑色贴纸或涂漆,避免透光模糊面部轮廓),鼻子为 “小三角形凸起”(高度 0.5mm,宽度 1mm),嘴部用浅沟线条(深度 0.2mm,不做立体凸起,减少打印难度)。

月亮 / 灯体部件:若设计 “抱月” 造型,月亮部件直径 4-8cm,厚度 1.5-2cm(内部预留 “LED 安装槽”),表面可做 “云纹镂空”(孔径≥2mm,便于光线透出,同时减轻重量)。

2. 功能预留设计:确保 “灯光可集成”

透光部件规划:选择 “月兔身体局部” 或 “独立月亮部件” 作为透光区,优先用 “半透明打印材料”(如透明 PLA、光敏树脂),避免全身体透光(易导致轮廓模糊):

局部透光:设计 “月兔腹部透光”(腹部区域壁厚 1-1.5mm,材质用半透明树脂,光线从腹部透出,营造柔和氛围),或 “月亮部件全透光”(月亮用透明材料,月兔身体用不透明材料,形成 “月光环绕” 效果)。

电路安装空间预留:

灯座位置:若采用 “底部灯座”,在月兔模型底部设计 “圆形凹槽”(直径 3-5cm,深度 2-3cm),凹槽内壁预留 “卡扣”(宽度 2mm,高度 1mm),用于固定 LED 灯板(灯板尺寸略小于凹槽,方便嵌入)。

导线通道:若 LED 灯需外接电源,在模型底部至透光区预留 “导线孔”(直径 3-5mm,避免弯曲角度过大,便于穿线);若用内置电池,可在月兔背部设计 “可拆卸盖板”(盖板用卡扣连接,方便更换电池)。

防烫与安全设计:LED 灯板与模型内壁间距≥1mm(避免灯板发热导致模型变形),透光区壁厚≥1mm(防止儿童触摸时划伤,也保证结构强度)。

3. 打印适配性优化:避免 “功能失效”

壁厚与支撑控制:透光区壁厚 1-1.5mm(SLA 工艺可 1mm,FDM 工艺需≥1.2mm,防止打印时断裂),非透光区壁厚 1.5-2mm;耳朵、尾巴等细长部件(长度>5cm)需在底部加 “辅助支撑”(直径 1.5mm,与模型间距 0.2mm,便于拆除)。

拆分打印规划:若月兔带独立月亮部件,建议拆分打印(月兔身体与月亮分开,后期用胶水粘贴或卡扣连接);若模型底部有灯座凹槽,可将 “底座” 与 “月兔主体” 拆分(底座单独打印,便于调整灯座尺寸,适配不同 LED 组件)。

二、3D 打印工艺与材料选型:适配 “透光 + 造型” 需求

不同工艺的透光效果、表面质量差异大,需根据 “透光优先级”“细节精度需求” 选择,确保灯光透出柔和且造型细节清晰。

1. SLA(光固化):优先选,适配 “高透光 + 高细节”

核心优势:精度达 0.05mm,能完美还原绒毛纹理、云纹镂空等细节;支持透明 / 半透明光敏树脂(透光率 80% 以上,光线透出均匀,无明显层纹),适合制作 “透光区精细” 的月兔夜灯(如腹部透光带绒毛纹理)。

推荐材料:

半透明光敏树脂(奶白色 / 淡粉色):透光柔和不刺眼,适合营造 “温馨夜灯氛围”,表面光滑无需过多打磨,可直接用于展示。

高透光敏树脂:适合 “月亮部件全透光” 设计,可模拟 “水晶月亮” 效果,后期可通过内壁贴 “磨砂贴纸” 调整透光柔和度。

适用场景:侧重外观细节与透光效果的手板(如文创礼品原型、展会展示模型),尺寸≤15cm 的中小型月兔夜灯。

2. FDM(熔融沉积):适配 “低成本 + 大尺寸”

核心优势:材料成本低(比 SLA 低 40%-60%),可打印大尺寸模型(高度>15cm),支持透明 PLA、PETG 等材料,适合制作 “功能测试型手板”(如验证灯座安装、电路适配)。

推荐材料:

透明 PLA:打印难度低,易成型,透光率约 60%-70%(层纹较明显,需后期打磨提升透光),适合低成本测试透光效果。

半透明 PETG:韧性优于 PLA,耐温性好(避免 LED 发热导致变形),表面光泽度高于 PLA,可减少打磨步骤,适合 “可长期使用的手板”。

适用场景:大尺寸月兔夜灯(如高度 20cm 以上的落地式原型)、低成本功能验证手板(无需极致透光细节)。

3. MJF(多射流熔融):适配 “高耐用 + 多色”

核心优势:使用尼龙 12 材料,强度高、耐摔(适合儿童接触的手板),支持多色打印(可直接实现 “月兔白 + 月亮黄” 双色效果,无需后期上色);但透光性差(尼龙材料不透明),需搭配 “透明部件拼接”(如尼龙月兔身体 + SLA 透明月亮)。

适用场景:侧重耐用性、需多色效果的月兔夜灯(如儿童玩具类夜灯原型),需拆分打印后组装,弥补透光不足问题。

三、制作流程:从建模到发光的完整落地

1. 3D 建模:兼顾 “造型 + 功能”

软件选择:用 Blender/ZBrush 设计月兔形态与细节(如绒毛纹理、抱月姿态),用 SolidWorks 补充功能结构(如灯座凹槽、导线孔、卡扣);确保 “功能部件” 与 “造型” 无缝融合(如灯座凹槽隐藏在月兔身体底部,不破坏外观)。

模型检查:导出 STL 文件后,用 “Meshmixer” 检查透光区壁厚是否均匀(避免局部过薄断裂),用 “Cura” 预览打印分层 —— 透光区需确保 “层纹方向与光线透出方向一致”(减少层纹对透光的影响)。

2. 切片与打印:控制 “透光精度”

切片参数设置:

SLA(半透明树脂):层高 0.05mm(高细节模式,还原绒毛纹理),层曝光时间 8-10s(透明树脂延长至 12s,确保固化充分,提升透光均匀度),支撑密度 10%(透光区附近用 “点状支撑”,减少支撑残留对透光的影响)。

FDM(透明 PLA):层高 0.15mm(降低层纹,提升透光),打印速度 40mm/s(透光区降至 35mm/s,确保层间粘结紧密,减少透光缝隙),填充密度 20%(非透光区)/10%(透光区,减轻重量且不影响结构),喷嘴温度 210℃,床温 60℃,启用 “冷却风扇”(避免透光区过热变形)。

打印过程监控:

SLA:打印透光区时,观察树脂固化是否均匀(避免局部未固化导致透光模糊);打印完成后,立即放入酒精浸泡 10-15 分钟(彻底清除表面未固化树脂,保证透光效果)。

FDM:打印耳朵、月亮等细长 / 薄壁部件时,每打印 5 层暂停 30 秒(让材料充分冷却,防止变形);避免打印过程中触碰模型(防止层间错位,影响透光)。

3. 后处理:优化 “透光 + 外观”

后处理核心是 “提升透光均匀度” 与 “强化萌系细节”,同时完成灯光组件安装,避免破坏模型结构。

(1)SLA 打印件后处理:聚焦 “透光与精细度”

支撑拆除与打磨:用手术刀轻轻切割支撑(透光区支撑残留用 1000 目砂纸沿同一方向打磨,避免交叉划痕影响透光);半透明树脂模型可用 “牙膏 + 软布” 手工抛光(顺时针擦拭 5 分钟,提升透光率)。

细节补色:用细毛笔蘸 “模型专用漆” 涂面部细节(眼睛涂黑色、鼻子涂粉色),避免颜料沾染透光区;若需增强萌感,可在耳朵边缘涂 “淡粉色渐变漆”(用喷笔薄喷,不覆盖绒毛纹理)。

灯光组件安装:

若底部灯座:将 LED 灯板(带 USB 接口)嵌入底部凹槽,用 “热熔胶” 固定(胶量不宜过多,避免溢出影响外观),导线从预留孔穿出,测试灯光是否从透光区均匀透出。

若月亮部件透光:在月亮内部粘贴 “环形 LED 灯带”(长度适配月亮周长),灯带导线从月兔身体预留通道穿出,再用 “环氧树脂胶水” 将月亮与月兔前爪粘牢(胶水涂在接触面,不外露)。

(2)FDM 打印件后处理:弥补 “层纹与透光”

层纹处理与打磨:用 400 目→800 目→1200 目砂纸依次打磨层纹(透光区重点打磨,直至层纹不明显);表面喷涂 “透明光油”(1-2 遍,晾干后提升透光均匀度,同时掩盖细微划痕)。

外观优化:用 “补土” 填补打印过程中的细小缝隙(尤其是拆分部件的拼接处),干燥后打磨平整;在绒毛纹理处用 “干刷法” 涂淡粉色漆(仅覆盖凸起部分,增强纹理立体感)。

安全处理:LED 灯板与模型接触处粘贴 “隔热胶带”(避免灯板发热导致模型变形),导线接口处用 “热缩管” 包裹(防止短路,提升安全性)。

(3)功能测试与调整

通电测试:连接电源,检查灯光是否从预设区域均匀透出(若透光不均,调整 LED 灯板位置,或在透光区内壁贴 “磨砂纸” 柔化光线)。

结构检查:轻晃模型,确认灯光组件无松动;触摸透光区,感受温度是否过高(若烫手,需更换低功率 LED 灯,避免安全隐患)。

四、典型应用场景与案例

1. 文创礼品月兔夜灯(SLA 工艺)

需求:高度 10cm,半透明腹部透光,带 “中秋元素”(如月亮表面刻 “月” 字),用于节日礼品。

方案:SLA + 半透明奶白色光敏树脂,腹部透光区壁厚 1.2mm,月亮表面刻 “月” 字镂空(字体深度 0.5mm),底部安装 USB 小灯板,底座贴 “祥云纹” 硅胶垫(防刮桌面),包装用天地盖纸盒(内置泡沫固定,附丝带)。

2. 儿童玩具夜灯(FDM 工艺)

需求:高度 15cm,耐摔,灯光柔和,带 “触摸开关”(避免儿童误操作),适合 3 岁以上使用。

方案:FDM + 半透明 PETG 材料,月兔身体壁厚 2mm(增强耐摔性),底部灯座内置 “触摸感应模块”(触摸月兔耳朵即可开关灯),表面打磨后喷涂 “环保水性漆”(无异味),透光区用淡蓝色 PLA 打印(灯光透出呈柔和蓝光)。

3. 桌面装饰夜灯(SLA+MJF 拼接)

需求:多色效果(月兔白 + 月亮黄),可更换电池(无需外接电源),适合桌面摆放。

方案:MJF 打印尼龙月兔身体(白色,耐摔),SLA 打印透明月亮部件(表面喷黄色珠光漆,模拟月光),月兔背部设计可拆卸电池仓(装 2 节 7 号电池),月亮与身体用卡扣连接(可单独拆卸更换),灯光从月亮透出,营造 “玉兔抱月” 氛围。

通过以上设计、工艺选型与功能集成,3D 打印月兔夜灯手板可高效实现 “造型萌感” 与 “灯光功能” 的结合,同时通过快速迭代测试(如调整透光区位置、优化灯光亮度),为后续量产提供精准数据支撑,大幅缩短研发周期(从传统开模 1 个月缩短至 3-5 天),降低文创礼品、家居装饰类产品的开发成本。

全景工厂

全景工厂