微信客服

在线客服

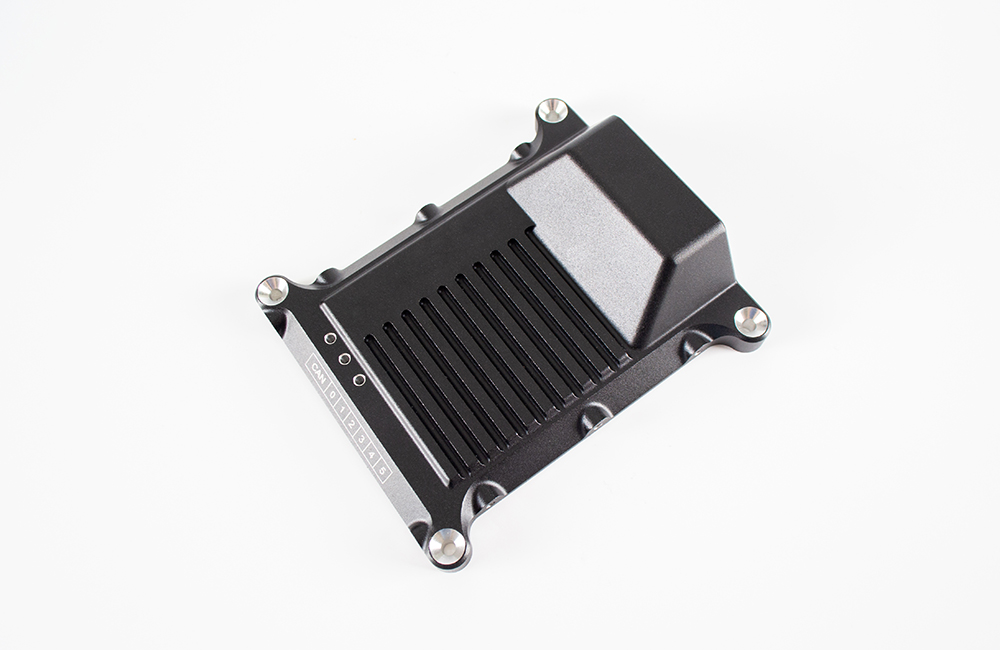

cnc加工扭矩

发布时间:2025年10月30日

CNC加工中的扭矩是指主轴或刀具在切削过程中输出的旋转力矩,核心作用是克服材料切削阻力、保证刀具稳定切削,其大小直接影响切削效率、刀具寿命与加工精度,需根据材料硬度、刀具规格、切削参数合理匹配,避免扭矩过大导致刀具断裂或机床过载,过小则引发颤振。

材料硬度、强度越高,切削阻力越大,所需扭矩越大,需通过扭矩匹配避免 “闷刀”(扭矩不足导致主轴停转)。

软材料(铝、铜合金):硬度低(铝 HB30-50)、切削阻力小,所需扭矩小。例如 φ10mm 立铣刀铣削 6061 铝合金(切削速度 150m/min,进给量 0.1mm/r),所需扭矩仅 5-8N・m。

中硬材料(45 钢、不锈钢 304):硬度中等(45 钢 HB180-200),切削阻力适中,所需扭矩提升。例如 φ10mm 立铣刀铣削 45 钢(切削速度 100m/min,进给量 0.1mm/r),所需扭矩 15-20N・m。

硬材料(淬火钢、钛合金):硬度高(淬火钢 HRC45-55)、切削阻力大,所需扭矩显著增加。例如 φ10mm 立铣刀铣削 TC4 钛合金(切削速度 60m/min,进给量 0.08mm/r),所需扭矩 25-30N・m,若扭矩不足易导致刀具崩刃。

刀具直径、齿数、刃长直接影响扭矩需求,直径越大、齿数越多,切削接触面积越大,所需扭矩越高。

刀具直径:扭矩与直径成正比,直径翻倍时扭矩约翻倍。例如 φ5mm 立铣刀铣削 45 钢需 8-10N・m,φ10mm 立铣刀则需 15-20N・m(相同切削参数)。

刀具齿数:齿数越多,同时参与切削的刃口越多,扭矩需求增加。例如 φ10mm 2 刃立铣刀铣削不锈钢需 12-15N・m,4 刃立铣刀则需 18-22N・m(相同切削参数)。

刀具悬伸长度:悬伸越长(刀具伸出主轴的长度),刚性越差,为避免颤振需降低扭矩(通常降低 10%-20%)。例如 φ10mm 立铣刀悬伸 20mm 时需 20N・m,悬伸 40mm 时需降至 16-18N・m。

切削深度(背吃刀量)、进给量直接决定切削载荷,参数越大,扭矩需求越高,需在 “效率” 与 “扭矩承载能力” 间平衡。

背吃刀量(Ap):扭矩与背吃刀量成正比,深度增加 1 倍,扭矩约增加 1 倍。例如 φ10mm 立铣刀铣 45 钢,背吃刀量 2mm 时需 15N・m,4mm 时需 30N・m。

进给量(Fz):单位时间切削量增加,扭矩随之增加。例如 φ10mm 4 刃立铣刀铣 45 钢(背吃刀量 2mm),进给量 0.1mm/r 时需 15N・m,0.2mm/r 时需 28-30N・m。

切削速度(Vc):对扭矩影响较小,但过高速度会导致切削温度升高,间接降低刀具刚性,需适当降低扭矩(如速度超 200m/min 时,扭矩降低 5%-10%)。

常规铣削扭矩可通过以下公式快速估算,帮助初步判断是否匹配机床主轴扭矩:

扭矩 T(N・m)≈ Kc × Ap × Fz × D / (1000 × 2π × Z)

各参数说明:

Kc:材料切削力系数(N/mm²,铝约 180-250,45 钢约 400-500,钛合金约 600-800);

Ap:背吃刀量(mm);

Fz:每齿进给量(mm / 齿);

D:刀具直径(mm);

Z:刀具齿数。

示例:φ10mm 4 刃立铣刀铣 45 钢(Kc=450),Ap=2mm,Fz=0.025mm / 齿(总进给量 0.1mm/r),则 T≈450×2×0.025×10/(1000×2×3.14×4)≈17.9N・m,需选择主轴扭矩≥20N・m 的机床。

机床主轴标注的 “额定扭矩” 需大于实际所需扭矩,预留安全余量(通常 1.2-1.5 倍),避免长期满负荷运行导致主轴损坏。

小型 CNC(如桌面级):主轴扭矩通常 5-15N・m,适合软材料(铝、铜)、小直径刀具(≤8mm)加工,如电子配件、手板模型。

中型 CNC(如立式加工中心):主轴扭矩 20-50N・m,适合中硬材料(45 钢、不锈钢)、中等直径刀具(≤16mm)加工,如设备零件、汽车部件。

大型 CNC(如重型加工中心):主轴扭矩 50-200N・m,适合硬材料(淬火钢、钛合金)、大直径刀具(≤32mm)加工,如航空航天部件、模具型腔。

原因:材料硬度超标(如实际为淬火钢,按软钢设定参数)、背吃刀量 / 进给量过大、刀具钝(切削阻力剧增)。

解决:检测材料硬度,重新匹配切削参数(降低背吃刀量 / 进给量,如从 4mm 降至 2mm);更换锋利刀具(尤其加工硬材料时,刀具刃口需抛光处理);若机床报警,需检查主轴负载,避免过载运行。

原因:机床主轴扭矩不足(如用小型 CNC 加工硬材料)、刀具悬伸过长(刚性不足导致扭矩无法有效传递)、切削速度过高(导致切削力异常)。

解决:换用更高扭矩的机床;缩短刀具悬伸(如用刀柄缩短悬伸至刀具直径的 3 倍以内);降低切削速度(如硬材料从 100m/min 降至 60m/min),提升扭矩利用率。

原因:材料不均匀(如存在硬质点)、刀具齿数不均(切削载荷波动)、主轴轴承磨损(扭矩传递不稳定)。

解决:选用均质材料,避免使用有缺陷的毛料;检查刀具齿数与刃口一致性,更换不合格刀具;定期维护主轴,更换磨损轴承,确保扭矩稳定传递。

粗加工:优先保证效率,在机床扭矩允许范围内,适当提高背吃刀量 / 进给量(如用 80% 额定扭矩),快速去除余量。

精加工:降低扭矩(如用 50% 额定扭矩),减小背吃刀量(0.1-0.3mm)、进给量(0.03-0.08mm/r),避免颤振,保证表面质量。

加工硬材料:选用大直径、少齿数刀具(如 φ12mm 2 刃立铣刀),减少同时切削的刃口数量,降低扭矩需求(比 4 刃刀具低 20%-30%)。

深腔加工:用短刃刀具(悬伸短),提升刚性,避免因悬伸过长导致扭矩浪费(如悬伸从 50mm 降至 30mm,扭矩利用率提升 15%)。

启用机床 “扭矩监控功能”(部分中高端 CNC 具备),实时显示主轴扭矩,若接近额定值(如超过 90%),自动降低进给量,避免过载;

批量加工前试切 1-2 件,记录扭矩峰值,根据实际值微调参数(如峰值超额定扭矩,降低 10%-15% 进给量)。

上一篇: 钣金无缝拼接注意事项

下一篇: 钣金折弯后的闭合角问题