微信客服

在线客服

不锈钢可以钣金吗

发布时间:2025年11月04日

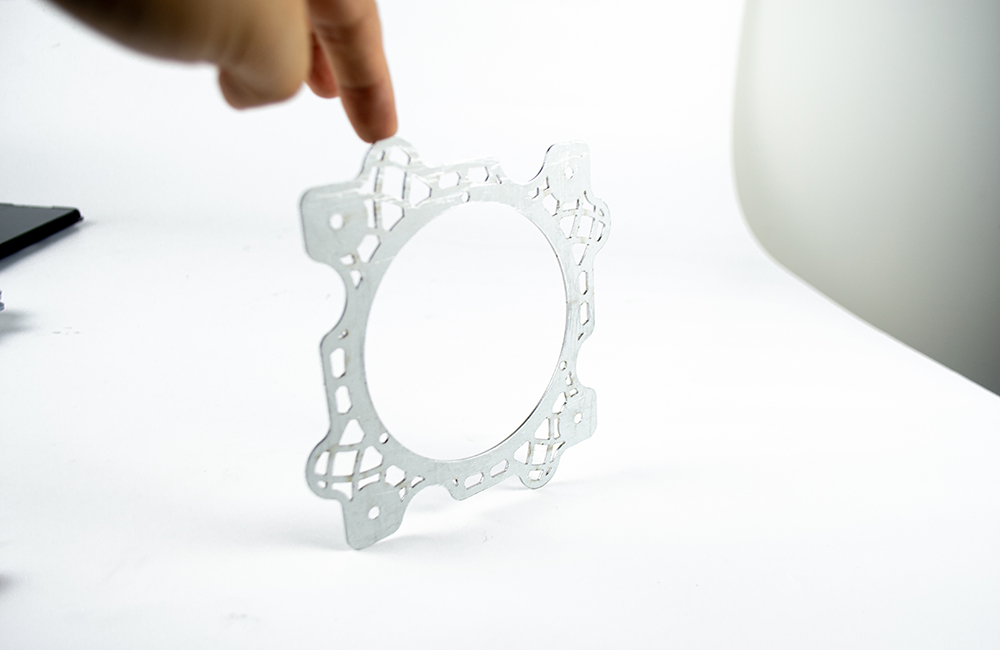

不锈钢完全可以进行钣金加工,且是钣金领域应用最广泛的材料之一,核心优势在于耐腐蚀、高强度、易成型,适配从常规结构件(如机柜、支架)到精密部件(如医疗设备外壳)的多种场景。以下是不锈钢钣金加工的关键要点,涵盖材料选择、工艺适配、注意事项等核心内容:

不同型号的不锈钢因成分差异,加工性能和适用场景不同,需按需选择:

304 不锈钢(18-8 型奥氏体):

核心优势:耐腐蚀强(可应对潮湿、弱酸碱环境)、韧性好、易折弯焊接,是最通用的钣金选择。

适用场景:食品设备外壳、医疗器械支架、户外机柜、装饰性钣金件。

加工特点:折弯回弹中等(需预留补偿量),焊接后无磁性,适合后续表面处理(如拉丝、抛光)。

316 不锈钢(含钼奥氏体):

核心优势:耐腐蚀性优于 304(尤其抗海水、强酸碱),高温强度高。

适用场景:海洋设备、化工设备、高端医疗仪器(如手术器械外壳)。

加工特点:硬度略高于 304,切削阻力稍大,需搭配耐磨刀具(如硬质合金)。

430 不锈钢(铁素体):

核心优势:成本低于 304,加工性好(折弯回弹小),有磁性。

适用场景:室内结构件(如设备内部支架)、装饰件(无高耐腐蚀需求)。

加工特点:焊接后易产生晶间腐蚀,需控制焊接温度(≤800℃),且避免长期处于潮湿环境。

201 不锈钢(经济型奥氏体):

核心优势:价格低、强度高,适合低成本、非强腐蚀场景。

适用场景:普通机柜、展示架、低价家电外壳。

加工特点:耐腐蚀性较弱(易生锈),折弯时易开裂,需选择厚度≥1mm 的板材,且避免冷加工过度。

不锈钢的强度和韧性高于普通冷轧钢,需针对性调整工艺参数,避免加工缺陷:

工艺选择:优先用激光切割(精度 ±0.03~±0.08mm,切割面光滑,无热变形);批量简单形状可用数控冲裁(需搭配专用模具,避免划伤表面)。

关键参数:激光切割速度比冷轧钢低 10~20%(如 304 不锈钢板厚 1mm,速度 8~12mm/s),气体用高压氮气(防切割面氧化发黑)。

注意:下料后需去除边缘毛刺(用精密去毛刺机或 120 目砂纸打磨),避免后续折弯时应力集中导致开裂。

核心问题:不锈钢韧性高,折弯后回弹量大(如 90° 折弯,实际回弹后角度约 92~93°),易导致尺寸偏差。

解决方案:

模具选择:用88° 或 86° 专用折弯模(补偿回弹,如需要 90°,实际折弯角度 88°),上模圆角 R≥板厚 t(如 t=1mm,R≥1mm),避免压伤表面。

参数调整:折弯压力比冷轧钢高 20~30%,厚板(t≥3mm)需分 2~3 次折弯(每次折弯角度 45°→90°),减少单次变形量。

防划伤:折弯模具表面贴保护膜,或在板材与模具间垫牛皮纸,避免不锈钢表面留下压痕。

工艺选择:优先用氩弧焊(TIG) 或激光焊接(热影响区小,焊接后变形小,且能保证耐腐蚀性能);批量简单结构可用点焊(需控制电流,避免烧穿)。

关键要求:

焊接间隙:预留 0.1~0.3mm(保证焊料填充均匀,避免虚焊)。

焊后处理:焊接后用角磨机打磨焊缝(至与母材平齐),再用酸洗钝化液处理(去除氧化层,恢复耐腐蚀性),避免焊缝处生锈。

变形控制:采用对称焊接、分段焊接(从中间向两侧),厚板焊接后用夹具固定冷却,减少变形。

常用工艺:

拉丝:用拉丝机对表面进行直线或交叉拉丝(纹路粗细可选,如 120#、240#),掩盖轻微划痕,提升质感(适合装饰件)。

抛光:机械抛光(可达镜面效果,Ra≤0.2μm)或化学抛光(适合复杂结构),增强表面光泽度。

酸洗钝化:所有不锈钢钣金件加工后均需做(去除加工过程中的氧化层,形成钝化膜,延长耐腐蚀寿命),无需额外成本,是基础防护步骤。

喷砂:用石英砂或氧化铝喷砂,形成哑光表面(Ra1.6~3.2μm),适合需要防滑或哑光效果的场景(如设备操作面板)。

折弯后角度回弹超差

原因:材料韧性高(如 304)、模具角度不合适、折弯压力不足。

解决:更换 86°~88° 折弯模,增加折弯压力(比原参数高 30%),厚板折弯后进行低温回火(150~200℃,保温 30 分钟),消除内应力,减少回弹。

焊接后焊缝生锈

原因:焊后未酸洗钝化(焊缝处氧化层未去除)、焊接材料与母材不匹配(如用碳钢焊丝焊不锈钢)。

解决:焊后必须用酸洗钝化液浸泡 5~10 分钟(或涂抹钝化膏),冲洗晾干;焊接时选用不锈钢专用焊丝(如 ER304 对应 304 母材,ER316 对应 316 母材)。

下料后边缘氧化发黑

原因:激光切割时未用氮气保护(用空气切割导致表面氧化)、切割速度过慢。

解决:激光切割时切换为高压氮气(纯度≥99.9%),适当提高切割速度(如 1mm 厚 304,速度从 8mm/s 提至 10mm/s),氧化严重时用砂纸打磨去除发黑层。

折弯时表面出现划痕 / 压痕

原因:模具表面有杂质、板材与模具直接接触(无保护)。

解决:折弯前清洁模具表面(去除铁屑、油污),在板材表面贴 PE 保护膜(或垫牛皮纸),选择表面光滑的镀铬折弯模。

厚板(t≥5mm)加工后变形

原因:冷加工应力集中(如折弯、冲裁)、焊接热量不均。

解决:厚板下料后先进行校平(平面度≤0.1mm/m),折弯时分多次成型,焊接后用振动时效设备消除应力(减少变形量≤0.02mm)。

材料厚度选择:不锈钢钣金常用厚度 0.5~10mm,薄于 0.5mm 易变形(需用夹具辅助加工),厚于 10mm 需用大功率设备(如 6000W 以上激光切割机、大吨位折弯机)。

避免冷加工过度:201、430 等不锈钢冷加工(如多次折弯、拉伸)后易硬化开裂,需控制加工次数(单次折弯角度不小于 45°),必要时进行退火处理(304 不锈钢退火温度 1050~1100℃)。

运输与存储:加工后的不锈钢件需避免与碳钢接触(防止电化学腐蚀生锈),存储在干燥通风环境,长期存放需覆盖防潮膜。

工艺优先级:表面处理需在所有加工(折弯、焊接、钻孔)完成后进行,避免后续加工破坏表面(如先拉丝再折弯,会导致折弯处纹路断裂)。

综上,不锈钢不仅适合钣金加工,还能通过工艺优化满足不同场景的性能与外观需求,核心是 “选对材料型号 + 适配工艺参数 + 做好防腐蚀处理”。如果需要针对具体产品(如不锈钢机柜、医疗支架)细化加工流程和参数,可以告诉我你的需求,我会提供定制方案。

上一篇: cnc怎么加工精孔

下一篇: cnc加工摆件注意事项