微信客服

在线客服

cnc夹具加工的要点

发布时间:2025年11月28日

CNC夹具是用于 CNC 加工中定位、夹紧工件的专用工装,核心作用是确保工件在加工过程中位置固定、受力均匀,减少装夹误差,提升加工精度与效率。其本身的加工需遵循 “高精度、高刚性、适配性强” 的原则,需结合工件结构、加工工艺与机床特性定制设计,广泛应用于机械制造、3C 电子、汽车零部件、模具加工等领域。以下从设计核心、加工流程、工艺要点、常见类型等维度展开详细说明:

CNC 夹具的设计直接决定加工精度与使用稳定性,需满足以下核心要求:

定位精准:通过基准面、定位销、V 型块等定位元件,确保工件重复定位误差≤±0.005mm,定位基准需与机床坐标系、工件加工基准统一,避免基准偏移导致尺寸偏差。例如,加工轴类零件时,采用双 V 型块定位,确保工件轴线与机床主轴同轴;加工平板件时,以底面和侧面为定位基准,配合定位销限制自由度。

夹紧可靠:夹紧力需足够且均匀,既能防止加工时工件松动、振动,又不能因夹紧力过大导致工件变形。例如,薄壁件采用多点支撑 + 软质夹具(聚氨酯垫、橡胶垫),降低局部压力;重型零件采用液压 / 气动夹紧,确保夹紧力稳定。同时,夹紧机构需操作便捷,便于工件快速装拆,提升加工效率。

刚性充足:夹具本体需具备足够刚性,避免加工时因切削力导致夹具变形,影响工件精度。夹具材料多选用 45 钢、Cr12MoV 模具钢等高强度材质,关键部位(如定位面、夹紧臂)需经热处理(淬火 + 回火),硬度达到 HRC45-55,增强耐磨性与抗变形能力。

适配性强:夹具需与工件结构、加工工艺、机床类型适配。例如,立式加工中心夹具需考虑 Z 轴行程,避免夹具与刀具碰撞;四轴 / 五轴加工夹具需预留旋转空间,确保工件旋转时无干涉;批量加工夹具可设计多工位结构,同时装夹多个工件,提升生产效率。

排屑便捷:夹具设计需预留排屑通道,避免切屑堆积在定位面或夹紧部位,划伤工件表面或影响定位精度。例如,定位面设计镂空结构、夹紧臂采用镂空或倾斜设计,便于切削液冲刷切屑。

根据加工需求与工件类型,CNC 夹具主要分为以下几类:

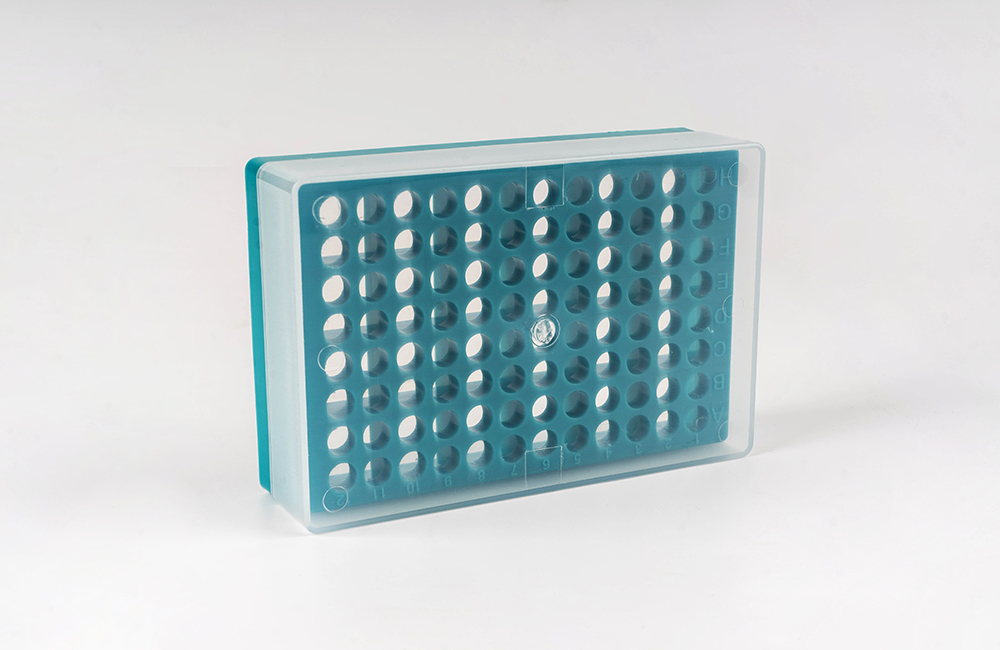

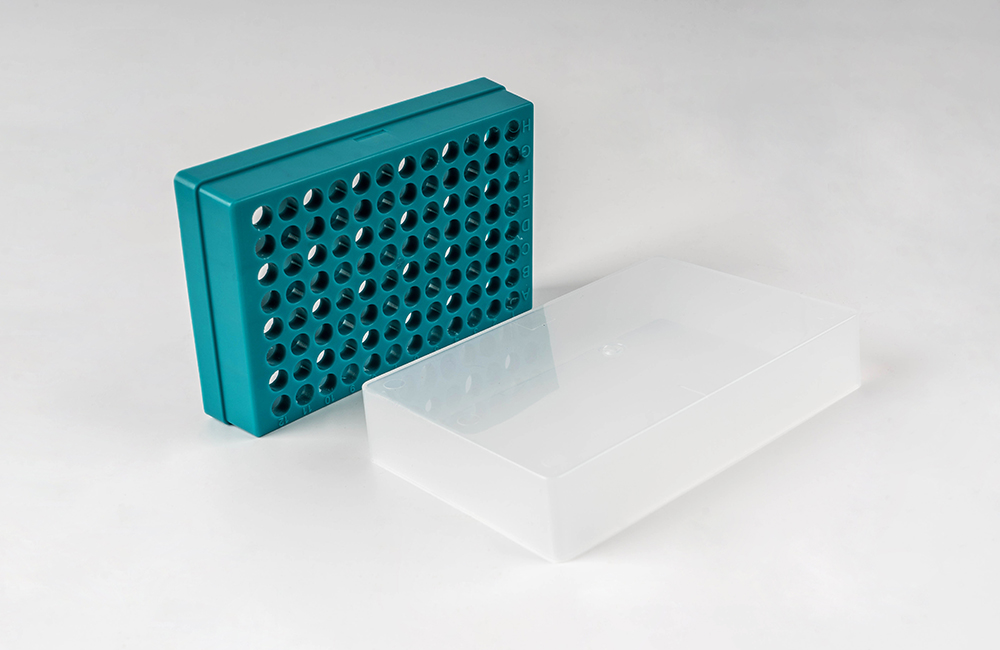

通用夹具:适用于多种工件的标准化加工,无需定制,成本低、通用性强。常见类型包括虎钳(平口虎钳、精密虎钳)、真空吸盘、电磁吸盘、分度盘等。例如,平口虎钳用于夹紧小型块状零件,真空吸盘用于吸附平板件、薄壁件(如手机背板),分度盘用于多面体零件的圆周方向加工(如齿轮坯)。

专用夹具:针对特定工件定制设计,定位精度高、夹紧效率高,适合批量生产。例如,加工手机中框的专用夹具,通过多个定位销与工件孔位匹配,配合气动夹紧机构,实现快速装夹与精准定位;加工汽车发动机缸体的专用夹具,采用多面定位 + 液压夹紧,确保缸体加工时的尺寸一致性。

组合夹具:由标准化模块(如定位块、夹紧件、连接块)组合而成,可根据工件需求灵活拼接,适合多品种、小批量生产。其优势是无需单独定制,节省设计与制造成本,可重复使用,例如模具加工中临时使用的组合夹具,可快速调整适配不同尺寸的模具型腔。

随行夹具:与自动化生产线配合,工件装夹在随行夹具上,随生产线依次经过各加工工位,实现连续自动化加工。适用于大批量生产的标准化零件(如汽车螺栓、电子设备外壳),需具备高刚性与高定位精度,确保在转运过程中工件位置不变。

CNC 夹具加工需遵循 “设计→毛坯制备→CNC 加工→热处理→精加工→装配→检测” 的全流程,每个环节都需严格控制精度:

设计与工艺规划:根据工件图纸、加工工艺与机床参数,用 CAD 软件(如 SolidWorks、UG)绘制夹具 3D 模型,明确定位元件、夹紧机构、本体结构的尺寸与位置。随后进行工艺规划,确定加工顺序(粗加工→半精加工→精加工)、机床类型(三轴 / 四轴加工中心)、刀具选择与切削参数。例如,夹具本体采用 “先加工基准面→再加工定位孔 / 定位面→最后加工夹紧机构” 的顺序,确保定位精度。

毛坯制备:根据夹具材质选择毛坯,常用毛坯类型包括锻件、铸件、板材、棒料。例如,高强度夹具本体采用锻件(增强密度与刚性),简单夹具采用板材或棒料切割下料。毛坯需进行预处理:去除氧化皮、油污,厚板或锻件需进行退火处理(200-300℃保温 2 小时),消除内部应力,避免加工后变形。

CNC 粗加工:采用三轴或四轴加工中心,快速去除毛坯大部分余量(预留 0.1-0.3mm 精加工余量)。加工时选用硬质合金立铣刀、端铣刀,采用高进给、大背吃刀量的切削参数(如 45 钢粗加工:主轴转速 1500-2000r/min,进给量 800-1200mm/min,背吃刀量 1-2mm),重点加工夹具本体轮廓、定位面粗加工、夹紧机构安装位等。粗加工后需清理切屑,检查夹具结构完整性,避免因余量不均导致精加工误差。

热处理(按需进行):对于要求高强度、高耐磨性的夹具(如定位销、夹紧臂、夹具本体),需进行热处理。常用工艺为淬火 + 回火:淬火温度 850-900℃,保温 1-2 小时,冷却后回火温度 200-300℃,保温 2-3 小时,确保硬度达到 HRC45-55,同时降低内应力。热处理后需检查夹具是否变形,若变形需进行校平处理。

CNC 精加工:采用高精度加工中心(定位精度≤±0.003mm),完成定位面、定位孔、夹紧机构等关键部位的精加工。加工时选用高精度刀具(如 PCD 刀、涂层硬质合金刀),采用小背吃刀量(≤0.1mm)、低进给量(300-600mm/min)的切削参数,确保尺寸精度与表面质量。例如,定位面精加工后表面粗糙度需 Ra≤0.8μm,定位孔尺寸公差控制在 H7 级,垂直度≤0.005mm/m。对于复杂结构(如曲面定位面、多工位定位销),可采用四轴联动加工,确保各定位元件的位置精度。

装配与调试:将精加工后的夹具零件(本体、定位销、夹紧机构、紧固件)进行装配,确保各部件配合顺畅。装配时需校准定位元件的位置:用百分表检测定位面的平面度,用三坐标测量仪检测定位销的同轴度与间距精度。随后进行试装调试:将工件装夹在夹具上,检查定位是否精准、夹紧是否可靠,模拟加工过程,观察是否存在干涉、振动等问题,必要时调整定位元件位置或夹紧力大小。

质量检测:对装配完成的夹具进行全面检测,核心检测项目包括:定位面平面度(≤0.005mm/m)、定位孔尺寸公差与形位公差、夹紧机构的夹紧力稳定性、重复定位误差(≤±0.005mm)。采用三坐标测量仪、百分表、粗糙度仪等设备进行检测,出具检测报告,确保夹具满足设计要求。

定位面与定位孔加工:定位面是夹具的核心基准,精加工时需采用顺铣方式,减少表面振纹;定位孔加工需先钻孔、再扩孔、最后铰孔或镗孔,确保孔径精度与垂直度。例如,φ10mm 定位孔加工流程:钻头钻孔(φ9.8mm)→扩孔刀扩孔(φ9.95mm)→铰刀铰孔(φ10H7),确保孔径公差 ±0.015mm,垂直度≤0.005mm。

夹紧机构加工:夹紧臂、夹紧块等零件需保证足够的刚性与耐磨性,加工时需注意与定位面的垂直度与平行度。例如,气动夹紧块的夹紧面需与定位面平行(平行度≤0.005mm),避免夹紧时工件受力不均。对于液压 / 气动夹紧机构,需确保油路 / 气路通畅,无泄漏,夹紧力可通过压力阀调节。

多工位夹具加工:多工位夹具需保证各工位定位基准的一致性,各工位之间的间距精度控制在 ±0.01mm 以内。加工时可采用统一基准面,通过坐标编程确保各工位定位元件的位置精度,避免工位之间的误差累积。

刀具与切削参数选择:根据夹具材质选择适配刀具:加工 45 钢、Cr12MoV 等钢材用 TiAlN 涂层硬质合金刀具;加工铝合金夹具用 PCD 刀具。切削参数需根据材质与加工阶段调整:粗加工侧重效率,高转速 + 高进给;精加工侧重精度,低转速 + 低进给 + 小背吃刀量。同时,需使用切削液冷却(如加工钢材用乳化液,加工铝合金用切削油),减少刀具磨损与工件热变形。

误差控制:加工过程中需控制多种误差,包括机床定位误差、刀具磨损误差、热变形误差。解决方式:定期校准机床精度,更换磨损刀具;加工环境保持恒温(20±2℃),避免温度变化导致机床与工件热变形;精加工前对夹具进行应力释放处理(如自然时效 24 小时)。

夹具定位精度不足:原因包括定位面加工精度不够、定位销磨损、基准偏移。解决方式:重新精加工定位面,确保平面度与粗糙度达标;更换磨损的定位销,选用高强度耐磨材质;重新校准定位基准,确保与机床坐标系一致。

工件装夹变形:多因夹紧力过大、夹紧点不合理或夹具与工件接触面积过小导致。解决方式:优化夹紧机构,采用多点支撑、软质夹紧面(如聚氨酯垫),分散夹紧力;调整夹紧力大小,通过压力传感器检测并控制;对于薄壁件,设计专用支撑结构(如工艺支撑),增强工件刚性。

夹具刚性不足,加工时振动:源于夹具本体材质强度不够、结构设计不合理(如镂空过多、壁厚过薄)。解决方式:更换高强度材质(如 Cr12MoV 替代 45 钢),对夹具本体进行热处理;优化结构设计,增加加强筋,增厚关键部位壁厚,避免过度镂空。

夹具与刀具 / 机床干涉:设计时未考虑机床行程、刀具长度或工件旋转空间。解决方式:重新检查机床参数(如 Z 轴行程、主轴转速范围),优化夹具结构,缩短夹具高度或预留足够的旋转空间;加工前通过 CAD/CAM 软件仿真,排查干涉风险。

切屑堆积影响加工:夹具排屑通道设计不合理。解决方式:在定位面、夹紧部位开设排屑槽,优化夹具倾斜角度,便于切削液冲刷切屑;加工过程中定期清理切屑,避免堆积。

CNC 夹具加工是一门融合设计、材料、工艺的精密制造技术,核心是通过精准设计与高精度加工,实现工件的可靠定位与夹紧。其加工流程需严格遵循 “粗加工→热处理→精加工→装配→检测” 的逻辑,重点控制定位精度、刚性与适配性。实际应用中,需根据工件结构、加工工艺与机床类型定制夹具,同时注重细节优化(如排屑设计、夹紧力控制),才能最大程度提升加工效率与产品精度。对于批量生产或高精度加工场景,专用 CNC 夹具是降低成本、保证质量的关键装备。

上一篇: 异形钣金注意事项

下一篇: 钣金加工喷塑的注意事项