微信客服

在线客服

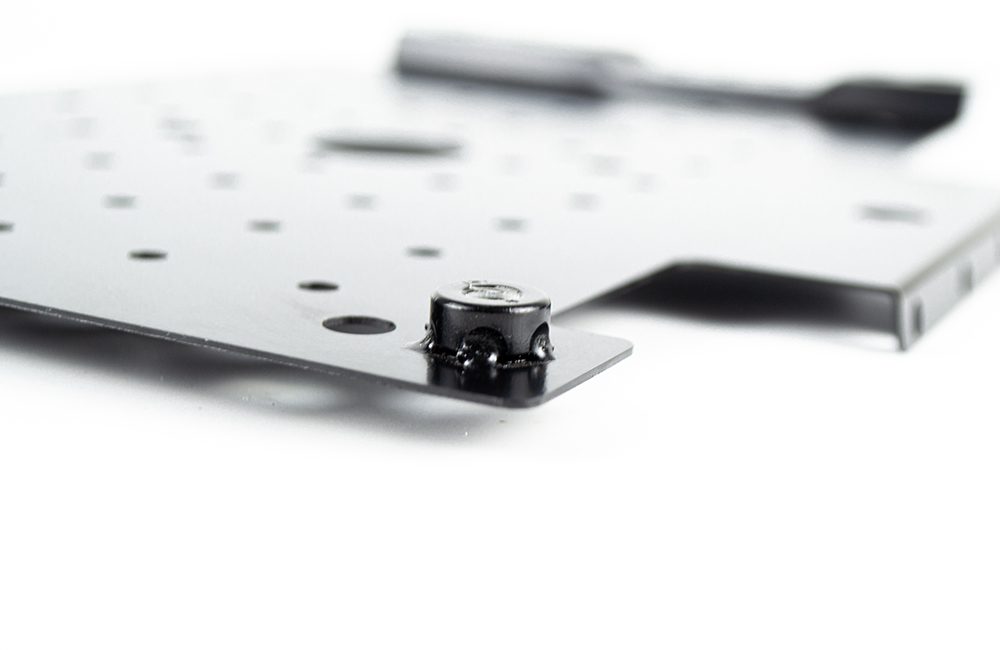

2.5mm钣金加工是什么意思

发布时间:2025年12月03日

2.5mm厚钣金属于中厚板范畴,兼具一定结构强度与加工灵活性,适配冷轧钢、不锈钢、铝合金(如 6061)、镀锌板等多种材质,广泛应用于设备外壳、支架、箱体、连接件等场景,核心加工逻辑是平衡成型难度与结构稳定性,以下是详细技术指南:

不同材质的 2.5mm 钣金加工特性差异显著,需针对性调整工艺:

冷轧钢(Q235、SPCC):延展性中等,强度适中,是最常用的通用材质,适合折弯、冲压、焊接等全工艺加工,加工成本低,后续需通过喷漆、镀锌防锈;折弯时回弹角度约 1°-2°,最小折弯半径≥1.5 倍板厚(3.75mm)。

不锈钢(304、316):硬度高、耐腐蚀性强,加工阻力大,折弯需更大压力,最小折弯半径≥2 倍板厚(5mm),避免开裂;焊接时需选用专用不锈钢焊条,切割后需去除表面氧化层;适合户外、潮湿或腐蚀环境。

铝合金(6061、5052):轻量化(密度仅 2.7g/cm³),延展性好,折弯半径可降至 1 倍板厚(2.5mm),切割、切削阻力小,刀具磨损低;但硬度较低,表面易划伤,焊接后需退火消除应力,适合对重量有要求的场景。

镀锌板 / 彩涂板:表面带防护涂层,加工时需保护涂层不脱落,折弯模具需用软质涂层(聚氨酯),切割时避免高温氧化,适合装饰件、设备外壳等无需后续防锈处理的场景。

激光切割:优先选用光纤激光切割机,功率设置 400-600W,切割速度 3-6m/min(低碳钢)、2-4m/min(不锈钢)、5-8m/min(铝合金);辅助气体用氮气(不锈钢 / 铝合金,防氧化)或氧气(低碳钢,提升效率),气压 0.4-0.6MPa;切割边缘毛刺≤0.1mm,下料后用 1000 目砂纸轻磨边缘,去除毛刺与氧化膜。

剪板机下料:适合直线轮廓下料,剪板间隙调整为板材厚度的 8%-10%(约 0.2-0.25mm),刀具需锋利且与材质匹配(不锈钢用专用剪刃),避免板材边缘撕裂或涂层脱落;下料后需校平,确保平面度≤0.3mm/m。

折弯参数:通用最小折弯半径(低碳钢 3.75mm、不锈钢 5mm、铝合金 2.5mm),折弯角度补偿需预留回弹量(低碳钢 1°、不锈钢 1.5°、铝合金 0.8°);下模槽宽选用板材厚度的 6-8 倍(15-20mm),确保折弯顺畅,避免压伤板材。

操作要点:折弯前清理板材表面油污、杂质,避免模具划伤;厚板折弯需分两次成型(先预弯 45°,再折至目标角度),减少一次性变形量过大导致的应力集中;带涂层板材需在模具与板材间垫保护膜,防止涂层脱落;折弯后用样板检测角度与弧度,偏差≤±0.5°。

焊接方式:低碳钢优先选用氩弧焊或点焊,不锈钢用氩弧焊(配不锈钢焊丝),铝合金用氩弧焊(交流电源,防止氧化);拼接时预留 2-3mm 间隙(厚板需开 V 型坡口),确保焊缝熔透。

焊接参数:氩弧焊电流 100-150A(低碳钢 / 不锈钢)、80-120A(铝合金),焊接速度 4-8mm/s,氩气保护压力 0.5-0.7MPa;点焊间距控制在 50-80mm,焊点直径≥6mm,确保拼接强度。

后处理:焊缝冷却后打磨平整,去除焊渣与飞溅;低碳钢焊接后需除锈喷漆,不锈钢可抛光处理,铝合金焊接后可进行阳极氧化。

低碳钢:先除锈(酸洗或喷砂),再进行喷漆(漆膜厚度 60-80μm)或喷塑(涂层厚度 80-120μm),户外场景建议镀锌后再喷漆,提升耐腐蚀性。

不锈钢:可抛光(镜面或拉丝效果)、钝化处理(提升抗氯离子腐蚀能力),无需额外涂装。

铝合金:阳极氧化(氧化膜厚度 10-15μm,可染色)或喷涂,适合对外观与耐腐蚀性有要求的场景。

镀锌板 / 彩涂板:若涂层完好,可直接使用;若加工时涂层破损,需补涂专用漆修复。

钻孔:选用高速钢或硬质合金钻头,钻头顶角 118°-120°;低碳钢钻孔转速 800-1200r/min,进给 0.1-0.15mm/r;不锈钢转速 500-800r/min,进给 0.08-0.12mm/r;铝合金转速 1500-2000r/min,进给 0.12-0.2mm/r;钻孔后需倒角(角度 45°),避免孔口毛刺。

铣削 / 攻丝:铣削平面用面铣刀,转速 1000-1500r/min(低碳钢)、800-1200r/min(不锈钢)、2000-3000r/min(铝合金);攻丝需选用机用丝锥,低碳钢用氧化处理丝锥,不锈钢用含钴丝锥,铝合金用螺旋槽丝锥,攻丝前先钻孔(底孔直径按丝锥规格计算),并涂抹切削液减少阻力。

折弯开裂:折弯半径过小、材质硬度高(如不锈钢未退火)导致;解决方式:增大折弯半径至推荐值,不锈钢折弯前进行退火处理(200-300℃保温 1 小时),分多次折弯。

焊接气孔:表面油污 / 氧化膜未清理干净、氩气保护不足导致;解决方式:焊接前用砂纸 + 酒精彻底清理焊接区域,增大氩气流量,缩短焊接速度,避免空气进入焊缝。

表面划伤 / 涂层脱落:加工时模具 / 刀具表面粗糙、未垫保护膜导致;解决方式:抛光模具与刀具,带涂层板材加工时垫保护膜,全程佩戴无粉手套,避免指纹污染。

回弹过大:折弯参数未预留补偿量、下模槽宽不当导致;解决方式:根据材质预留对应回弹补偿角,调整下模槽宽至 6-8 倍板厚,折弯后用夹具定型 5-10 分钟。

钻孔偏差 / 钻头折断:钻头钝化、转速 / 进给参数不当导致;解决方式:更换锋利钻头,按材质调整转速与进给,钻孔时确保工件装夹牢固,避免振动。

结构优化:折弯处设计圆角(半径≥推荐折弯半径),避免锐角应力集中;焊接结构采用对称设计,减少焊接变形;需钻孔的位置远离折弯边,距离≥2 倍孔径 + 板厚,防止孔位变形。

工艺适配:避免设计过深的盲孔或窄缝(宽度≤1mm),防止加工时无法排屑或刀具卡滞;若需拼接,尽量采用点焊 + 断续焊结合,减少热变形;表面处理为喷塑 / 喷漆时,预留足够的平整度(Ra≤1.6μm)。

强度保障:承重结构需增加加强筋(厚度 1.5-2mm,高度 8-10mm),加强筋间距≤150mm,提升结构刚性;螺栓连接孔需设计沉头孔或凸台,避免螺栓头部突出影响装配。

装夹与定位:加工时选用合适的夹具(虎钳、压板、真空吸盘),避免装夹力过大导致板材变形;定位基准选择平整的表面,重复定位误差≤±0.05mm。

设备选型:折弯需选用≥63 吨的数控折弯机,确保压力充足;激光切割选用≥400W 功率设备,保证切割质量;焊接选用与材质匹配的焊机(如铝合金用交流氩弧焊机)。

表面保护:加工全程佩戴无粉手套,下料后及时覆盖保护膜,直至表面处理完成;带涂层板材避免堆叠挤压,防止涂层磨损。

质量检测:批量生产前试加工首件,检测尺寸精度(公差≤±0.3mm)、折弯角度、焊接强度;成品用卡尺、百分表检测关键尺寸,目视检查表面质量,确保无缺陷。

2.5mm 钣金因强度与加工性平衡,广泛应用于:

工业设备:配电箱 / 控制柜外壳、机床护罩、自动化生产线支架,利用结构强度适配车间环境;

汽车领域:汽车内饰支架、保险杠骨架、排气系统护板,兼顾轻量化与承重需求;

建筑装饰:户外护栏、百叶窗、装饰挂件,不锈钢材质可直接用于户外,无需防锈;

电子设备:大型服务器机箱、设备底座,通过加强筋设计提升刚性;

医疗器械:康复设备支架、医疗仪器外壳,铝合金材质轻量化且易消毒。

总结来说,2.5mm 钣金加工的核心是根据材质特性适配工艺参数,重点控制折弯回弹、焊接变形与表面质量,通过优化设计与规范操作,可实现兼具强度与精度的成品,适配多数工业与民用场景的结构件需求。

上一篇: cnc加工解释是什么

下一篇: cnc加工中心有哪些