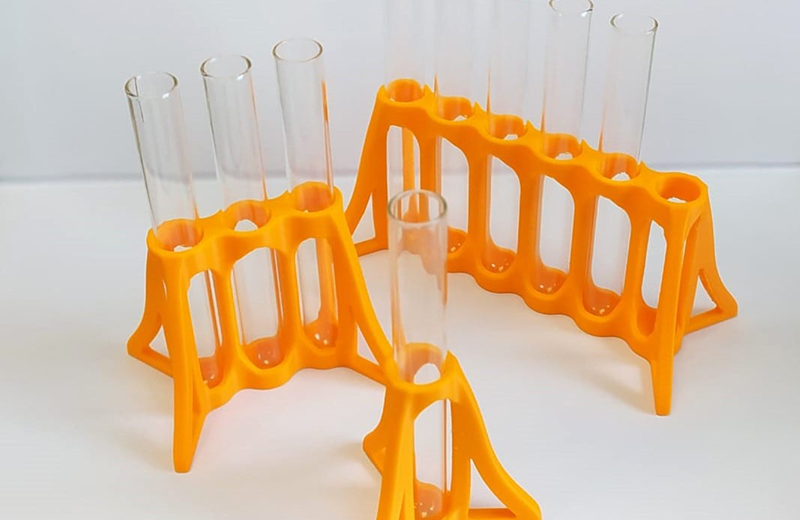

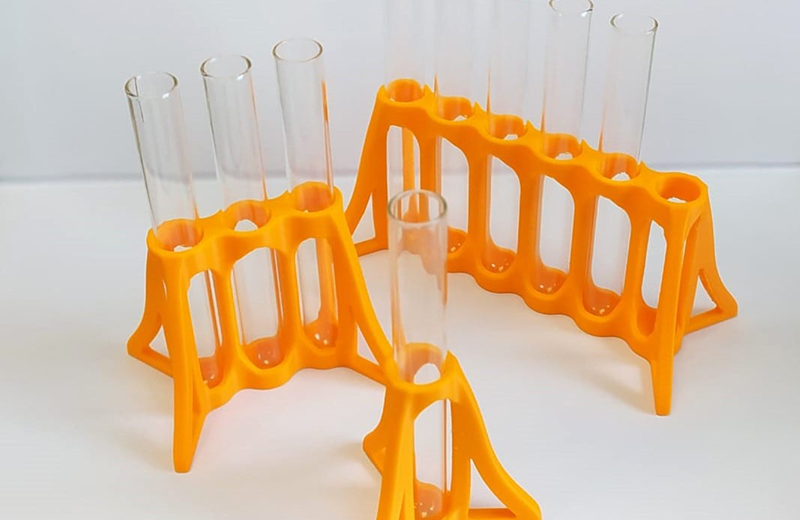

行业/分类:其他手板模型加工

加工方式: 3D打印 使用材料: 树脂

最小精度: 0.1mm 生产周期: 2~7天

产品尺寸: 8cm*4cm*6cm

后处理: 喷油

针对实验室和日常使用,设计和3D打印一个试管支架手板模型,需要重点兼顾功能性、稳定性和可扩展性。

一、核心设计考虑因素

一个优秀的试管支架设计,需要在创意前先解决以下几个实际问题:

核心需求定义:

试管规格:您需要支撑的试管直径范围是多少?常见试管直径在10mm至25mm之间。是统一孔径,还是设计成可适配不同规格?

容量与布局:需要同时放置多少支试管?是简单的单排,还是紧凑的矩阵排列?

使用场景:是用于实验台静置,还是需要便携?是否需要考虑在摇晃或移动中防止试管滑落?

关键结构设计:

孔洞设计:这是核心。孔径应比试管直径大1-2mm,便于取放。孔深建议为试管长度的1/4至1/3,以确保稳定。

防倾倒与防滚落:

底座:必须足够宽大、沉重,保证重心稳定。可以采用大面积镂空网格底座以节省材料,或在底座内部设计填充配重物(如小钢珠)的腔室。

防滚设计:如果试管孔是单排的,需在支架侧面设计围栏或挡板,防止试管横向滚落。

模块化与扩展性(强烈推荐):

将支架设计成可拼接的单元模块。例如,一个模块有3个孔,通过侧面的卡扣或榫卯结构,可以像拼积木一样横向或纵向扩展。这极大提升了设计的灵活性和打印成功率(避免打印大尺寸模型失败的风险)。

二、材料与打印策略

材料选择:

通用首选:PETG。它具有比PLA更好的耐化学性(能抵抗实验室常见的少量酒精、丙酮溅洒)、更高的韧性和耐热性(可承受更高温度的试管),且打印成功率高。

光敏树脂:如果追求极高的表面光滑度和精细的标签刻度,可选择高韧性树脂。但务必注意,普通树脂不耐有机溶剂,且可能更脆。

避免使用ABS:除非有良好的通风设备,否则其打印过程中的气味和潜在毒性不适合在办公或家庭环境操作。

打印设置优化:

打印方向:这是强度关键。务必让试管孔洞的轴向与打印平台垂直。这意味着孔是“竖着”打印出来的,而不是“躺着”被层层堆积出来的,这样可以保证孔壁的环形强度最高,不易开裂。

支撑:如果设计有倾斜挡板或装饰性悬空结构才需要支撑。优秀的模块化底座和垂直孔洞设计可以做到完全无需支撑。

层高与填充:层高0.2mm即可平衡效率与质量。填充率建议25%-40%,以保证足够的整体刚性和底座重量。

三、后处理与功能增强

基础处理:去除毛刺,特别是孔洞内部的拉丝,确保试管能顺畅插入。

安全与耐用处理(重要):

打磨:对接触试管的部位进行精细打磨,减少划伤试管的风险。

涂层:如果预期会接触腐蚀性化学试剂,可以在打印件上涂覆食品级或化学耐受的环氧树脂涂层进行密封。

标识与美化:

可以在孔洞旁设计凹槽,用于插入手写或打印的样品标签。

用不同颜色的胶带或颜料在支架上划分区域,便于样品分类管理。

四、创意扩展方向

集成化设计:

将试管支架与移液器枪头盒、微量离心管架等功能集成在一个底座上。

设计可插入冰袋的冷却槽,变成一个简易的低温样品架。

便携式设计:

设计一个带可折叠把手或铰链的支架,方便搬运。

制作一个“书包式”支架,上层放试管,下层封闭式空间可存放手套、记号笔等小工具。

智能化雏形:

在特定孔位下方设计LED灯槽,插入LED后可实现底部补光或样品状态指示(如用不同颜色区分)。

总结与建议:

对于初次尝试,建议从设计一个稳定、多孔径兼容的底座单元开始。例如,一个模块包含3种不同直径(如12mm、15mm、18mm)的孔各2个,先打印一个单元测试稳定性。使用PETG材料,并确保孔洞垂直打印。这种模块化方式能让你快速迭代,并组合出最适合自己需求的配置。

全景工厂

全景工厂