微信客服

在线客服

钣金褶边是什么意思

发布时间:2025年12月24日

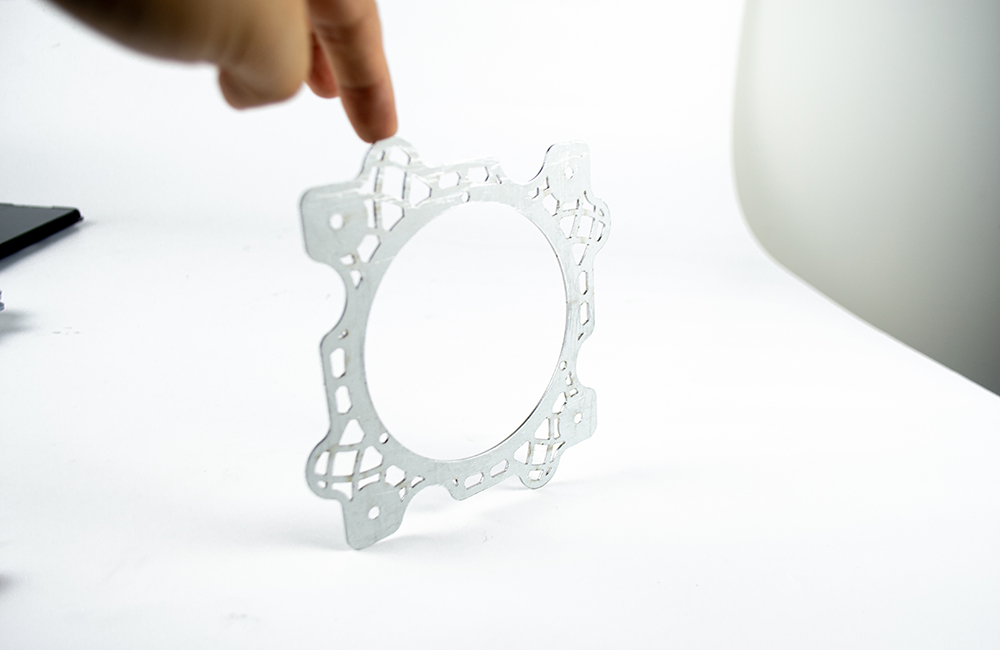

钣金褶边(也叫翻边、包边、卷边)是钣金加工中针对板材边缘的成型工艺,通过专用模具或折弯机,将钣金件的边缘向内 / 向外弯折、卷曲,形成封闭的圆弧或直角包边结构,核心作用是消除板材尖锐边缘、提升边缘结构强度,同时兼顾外观美观与装配安全性,广泛应用于机箱机柜边缘、设备外壳收口、门窗边框、钣金配件的边缘处理,是薄板加工中极具实用性的收尾工艺。

褶边能彻底消除钣金板材切割后产生的尖锐毛边,避免划伤操作人员与装配部件,这是褶边最核心的作用;经过褶边的板材边缘,刚性会大幅提升,相比原直边,抗弯折、抗变形能力可提升 2~3 倍,能有效防止薄板边缘受力翘曲;同时褶边可形成规整的圆弧或直角收口,让钣金件外观更精致,外露件的美观度大幅提升;部分褶边工艺还能实现钣金双层咬合,无需焊接即可增强边缘密封性,适配有防尘、防水需求的壳体加工。

褶边工艺适配0.3~2mm 的薄板加工,板材厚度超过 2mm 时,褶边成型阻力大,易出现开裂、褶皱,且成型后边缘过硬,失去工艺意义,其中 0.5~1.5mm 冷轧板、铝板是褶边加工的主力材料。材质上优先选择塑性良好的冷轧板、软态铝板、镀锌板,硬态不锈钢需先做退火处理提升塑性后再褶边,否则极易开裂;黄铜板、紫铜板褶边成型效果极佳,适合精密小钣金件的边缘处理。

典型应用场景涵盖各类外露钣金件:机箱机柜的面板边缘、配电箱外壳收口、不锈钢置物架边框、钣金拉手边缘、门窗金属包边等,尤其适合对安全性、美观度要求高的民用、办公类钣金产品。

钣金褶边根据成型方向、结构形态,分为三类主流样式,不同样式的设计要求、工艺适配性差异明显,设计与加工时需严格遵循对应规范,避免成型缺陷。

内卷边是将板材边缘向内侧卷曲成封闭圆弧的结构,也是最安全、最实用的褶边样式,适配 90% 的钣金外露边缘。设计核心要求:内卷边的圆弧半径需≥板材厚度(t),常规取 R1~R2,圆弧过小会导致边缘开裂,过大则显得臃肿;内卷边的卷曲宽度需控制在 2~3t,例如 1mm 厚板材,卷曲宽度取 2~3mm,既能保证包边封闭、无尖锐边缘,又不会占用过多装配空间;内卷边的起始过渡处需做 R≥1.5t 的圆角,避免应力集中导致的开裂,且过渡段需与板材主体顺滑衔接,无台阶、无折痕。

外卷边是将板材边缘向外侧卷曲,成型后边缘圆弧凸起于钣金表面,主打外观装饰效果,适配展示类、装饰类钣金件。设计要求与内卷边一致,圆弧半径≥t、卷曲宽度 2~3t,需注意外卷边的凸起方向要避开装配面与贴合面,防止凸起结构影响零件装配;外卷边成型后边缘易堆积应力,需在卷曲完成后做轻微整形,避免后期回弹变形。

直角包边是将板材边缘弯折后再反向折回,形成双层贴合的直角结构,也叫折边咬合,核心作用是提升边缘强度,而非单纯的防划伤。设计规范需严格把控:折弯角度必须保证 90° 精准,两层板材贴合无间隙,包边的折边宽度需≥3t,且折回处的圆角 R≥t,避免双层咬合处开裂;直角包边的板材需保证平整度极佳,来料翘曲会导致贴合不紧密,出现缝隙、褶皱,这类褶边适合对强度有要求的承重钣金件边缘,如钣金支架、框架的受力边。

所有褶边位置,板材边缘到钣金件折弯线、孔位、槽位的距离需≥5t,防止褶边时的应力叠加,导致孔位变形、折弯处开裂;褶边的连续长度不宜过长,超长边缘褶边需分段成型,每段长度控制在 300mm 以内,避免单次成型阻力过大,导致边缘歪斜、褶皱;钣金件的拐角处褶边,需提前将拐角处做切角处理,切角尺寸与褶边宽度一致,防止拐角处材料堆积、出现鼓包。

钣金褶边的加工可依托折弯机搭配专用褶边模具完成,无需额外专用设备,贴合中小型钣金加工厂的生产条件,完整流程遵循来料预处理→模具选配→试弯褶边→批量成型→后处理检验,每一步细节直接影响成型质量。

褶边加工前的板材预处理是避免缺陷的关键,首先对来料做校平处理,消除板材的翘曲、波浪变形,保证边缘平整无歪斜;彻底清理板材表面油污、杂质,用锉刀或去毛刺机去除板材切割边缘的毛刺、飞边,毛刺未清理会导致褶边时出现拉裂、划痕;对于表面有涂层、拉丝的板材,需在褶边区域粘贴保护膜,防止成型过程中划伤表面;硬态不锈钢、高强度薄板,需提前做低温退火处理,加热至 200~300℃后自然冷却,大幅提升材料塑性,杜绝褶边开裂。

褶边加工需搭配折弯机专用褶边模具,上模选用圆弧头模具(圆弧半径与设计褶边半径匹配),下模选用窄刃口槽模,刃口宽度控制在 4~6t,刃口过宽会导致褶边回弹大,过窄则易压伤板材;将模具精准安装在折弯机上,校准上下模的平行度与同轴度,保证模具无偏移、无倾斜,褶边的加工基准线与模具刃口完全对齐;调整上下模间隙,间隙值严格设为 1.05~1.1t,间隙过小会挤压板材导致边缘起皱,间隙过大则褶边成型不规整、回弹严重。

取同材质、同厚度的废料进行试褶边,按预设参数完成单次成型,成型后检查核心指标:边缘圆弧是否顺滑、有无开裂与褶皱,卷曲宽度是否符合设计要求,边缘是否完全封闭无尖锐处;若出现开裂,立即增大模具圆弧半径,或对板材做二次退火;若出现褶皱,缩小模具间隙并降低折弯速度;同时测量褶边的回弹量,微调折弯机滑块行程,保证褶边成型后无回弹变形,试弯合格后方可启动批量加工。

将待加工板材整齐放置在折弯机工作台,通过定位挡板精准定位,保证板材边缘与模具刃口对齐,定位误差≤0.1mm,避免褶边歪斜、宽度不均;褶边成型时采用分步加压方式,先将板材边缘弯折至 45°,再二次加压完成卷曲 / 包边成型,避免单次加压力过大导致板材拉伸过度;加工时控制折弯速度为 30~50mm/s,薄板慢压、厚板更慢,保证板材塑性变形平稳;单次褶边完成后,平稳取出工件,放置在软质料架上,避免褶边边缘相互磕碰、挤压变形。

褶边成型后的后处理以精细化修整为主:用橡胶锤轻轻敲击褶边边缘,矫正轻微的回弹与歪斜,保证圆弧顺滑、直角贴合;用 800 目砂纸打磨褶边过渡处的细微划痕与折痕,提升表面光洁度;对于双层直角包边,用整形夹具加压,保证两层板材完全贴合无间隙。

检验核心标准:褶边边缘无尖锐、无开裂、无褶皱,圆弧 / 直角规整;卷曲宽度、圆弧半径符合设计要求,偏差≤0.2mm;褶边与板材主体过渡顺滑,无应力集中裂纹;表面无明显划伤、压痕,涂层板材无涂层脱落。

钣金褶边的缺陷均集中在边缘成型处,成因多为材料塑性不足、模具参数偏差、加工操作不当,不同缺陷的解决方法针对性极强,可直接落地调整,彻底规避同类问题反复出现。

这是褶边加工最高发的缺陷,表现为卷曲 / 包边处出现细微裂纹或穿透性撕裂,硬态板材、厚板加工时尤为明显。核心成因是板材塑性差、褶边圆弧半径过小、单次加压力过大、板材边缘有毛刺未清理。解决方案为:硬态板材重新做退火处理,提升塑性;立即增大褶边圆弧半径至≥1.2t,避免应力集中;采用分步加压成型,分 2~3 次完成卷曲,分散变形力;加工前彻底清理板材边缘毛刺,尖锐处提前做倒角处理。

表现为褶边圆弧 / 直角处出现波浪形凸起、边缘宽窄不均,薄板加工时高发,成型后外观极差。核心成因是模具间隙过大、折弯速度过快、板材定位歪斜、压边力不足。解决方案为:校准模具间隙至 1.05t 的标准值,保证间隙均匀无偏差;降低折弯速度,让板材平稳完成塑性变形,避免材料堆积;重新调整定位挡板,保证板材边缘与模具刃口精准对齐,无歪斜;加装简易压边装置,在褶边处施加均匀压边力,防止边缘松动堆积形成褶皱。

表现为褶边成型后,圆弧变大、直角角度偏移,边缘无法保持设计形状,核心是板材弹性回弹与模具补偿不足导致。解决方案为:模具设计时提前做回弹补偿,圆弧模半径适当减小 0.2~0.3t;增大折弯机滑块下压深度,保证板材充分贴合模具型腔,实现完全塑性变形;褶边成型后立即用整形模具加压定型,放置 1~2 小时后再进行后续加工,抵消回弹量。

表现为褶边区域出现线性划痕、模具压出的凹痕,涂层板、不锈钢板对此类缺陷零容忍。核心成因是模具表面有毛刺 / 杂质、板材未贴保护膜、模具间隙过小导致干摩擦。解决方案为:抛光打磨模具型腔与刃口,清理毛刺、杂质,保证模具表面光洁;褶边前在板材表面粘贴保护膜,尤其是外露面;调整模具间隙至标准值,在模具与板材接触处加注少量润滑油,减少摩擦划伤。

表现为钣金拐角处褶边时,材料堆积形成鼓包,边缘不平整,核心是拐角处未做切角处理,材料无释放空间。解决方案为:褶边前在拐角处提前切角,切角尺寸与褶边宽度一致,让拐角处材料有变形空间;拐角处褶边采用分步成型,先加工直边再加工拐角,避免材料集中堆积;鼓包形成后,用橡胶锤从中心向四周轻轻敲击,将堆积材料舒展开,完成整形。

材料优先把控:褶边加工的核心是材料塑性,硬态、厚板必须做预处理,来料板材需保证平整度、无毛刺,从源头降低开裂、褶皱风险。

模具适配原则:不同褶边样式、板材厚度需匹配专用圆弧模具,模具间隙、刃口宽度严格按板材厚度设定,定期抛光模具,保证表面光洁。

加工操作规范:褶边必须分步加压成型,严禁单次暴力折弯;板材定位精准,批量加工中定时抽检边缘尺寸与成型质量,及时修正偏差。

缺陷提前规避:超长边缘分段褶边、拐角处提前切角、塑性差的材料提前退火,所有工艺优化均围绕 “减少应力集中、分散变形力” 展开。

后处理精细化:褶边成型后的整形、打磨必须到位,尤其是外露件,保证边缘顺滑、无缺陷,兼顾安全性与美观度。

上一篇: cnc加工外观要求

下一篇: cnc加工机器有哪些