行业/分类:其他手板模型加工

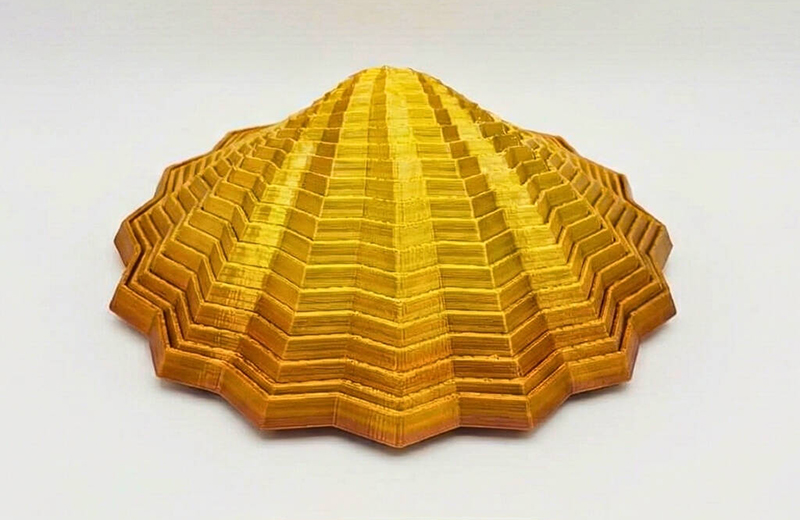

加工方式: 3D打印 使用材料: 树脂

最小精度: 0.1mm 生产周期: 2~7天

产品尺寸: 20cm*20cm*1cm

后处理: 喷油

3D打印解压玩具手板的过程,核心在于精确模拟最终产品的“互动反馈”——包括触感、声音、动作流畅度等,而不仅仅是外观。

其过程同样遵循设计、打印、后处理、测试的循环,但每个环节的侧重点与清洗器等工具类产品截然不同。

第一阶段:设计核心——创造“感觉”

设计解压玩具模型时,思考重点从“功能实现”转向“体验模拟”。

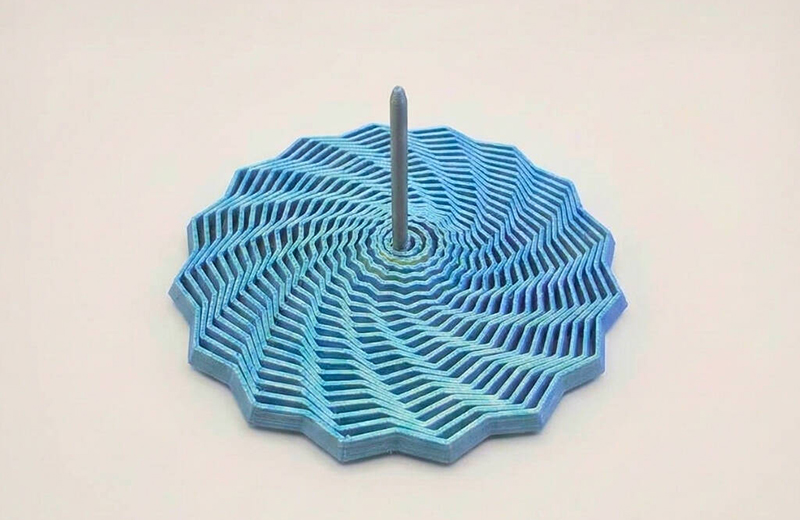

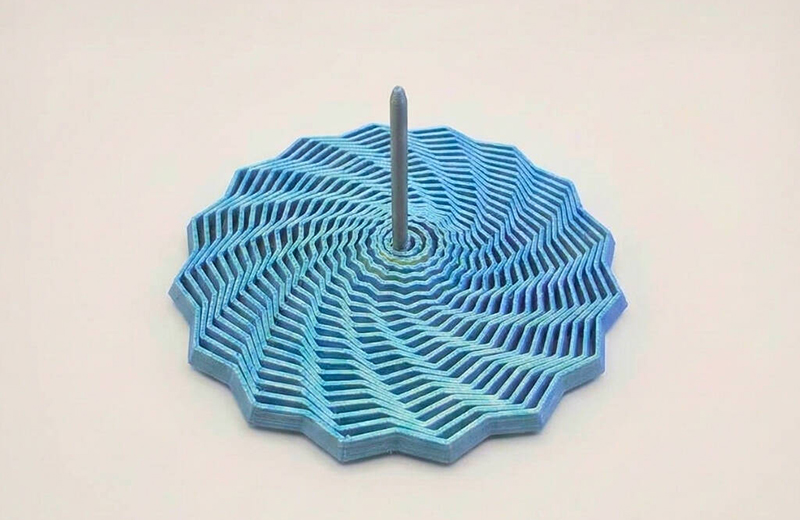

定义互动机制:首先明确玩具的核心解压形式。是按压回弹(如各种按钮)、无限旋转(如指尖陀螺)、揉捏变形,还是模拟“捏气泡”的触感与声音?这会直接决定内部结构。

设计反馈结构:

按压类:需要设计柔性的、带有空腔的薄壁结构来模拟按压感,或设计弹簧、悬臂梁结构来实现回弹。壁厚和结构形状直接影响按压力度和手感。

旋转/滑动类:需要精确的轴孔配合公差,确保转动顺滑无卡顿。接触面的光洁度要求很高。

揉捏类:通常需要整体使用柔性材料打印,并设计内部中空或特殊纹理来影响变形手感。

优化触感与安全:外形应圆润无尖锐边角。表面可以设计不同的纹理(磨砂、光滑、点阵)来丰富触感体验。

第二阶段:材料与打印——选择“手感”

材料选择直接决定了手板的初步体验,是验证“感觉”的关键。

模拟柔软按压/揉捏:首选柔性材料(如TPU)。它能提供良好的弹性变形和柔软触感,是验证“捏感”和“回弹”的绝佳选择。

模拟清脆按压/旋转:可使用刚性树脂(光固化) 或精度高的PLA。刚性树脂能打印出表面非常光滑、尺寸精确的零件,适合验证清脆的按键感和顺滑的旋转。ABS也适用于需要一定强度和韧性的活动部件。

组合使用:一个玩具可能同时需要刚性外壳和柔性按钮,这时需要考虑多材料打印或分体打印后组装来测试综合效果。

第三阶段:后处理——打磨“体验”

后处理的目标是达到预期的手感和声音。

精细打磨与抛光:这是最关键的一步。所有活动接触面(如轴、轴承孔、按压面)必须经过由粗到细的砂纸仔细打磨,直至极其顺滑。任何毛刺或层纹都会严重破坏解压的流畅感和舒适度。

组装与调试:组装多个部件,如安装轴承、连接旋转部件。在轴等摩擦部位可添加微量润滑硅脂,使旋转更静音、更流畅。

表面质感处理:根据设计意图,可以进行喷砂(获得均匀磨砂感)、喷涂橡胶漆(增加柔软触感)或直接抛光(获得温润光滑感)。

第四阶段:测试与迭代——验证“解压度”

测试标准非常主观,核心是反复体验和收集反馈。

耐久性测试:反复按压、旋转、揉捏数百甚至上千次,观察结构是否出现疲劳、断裂、变形或松动,回弹力是否有明显衰减。

体验反馈收集:邀请目标用户试用,并关注:按压的力度是否舒适?声音是否令人满意(是静音还是清脆)?旋转的顺滑度和惯性感如何?边缘处理是否硌手?

快速迭代:根据测试反馈,快速修改模型。例如,调整悬臂梁的厚度以改变按压力度,修改轴孔配合公差以调整旋转松紧,或改变表面纹理。

核心要点总结

与功能性产品不同,解压玩具手板的成功与否,70%取决于设计阶段对互动机制的构思,30%取决于后期对触感和声音的精细打磨。整个过程的精髓在于:通过快速的“打印-测试-修改”循环,找到那个最能令人感到舒适和愉悦的物理交互点。

全景工厂

全景工厂