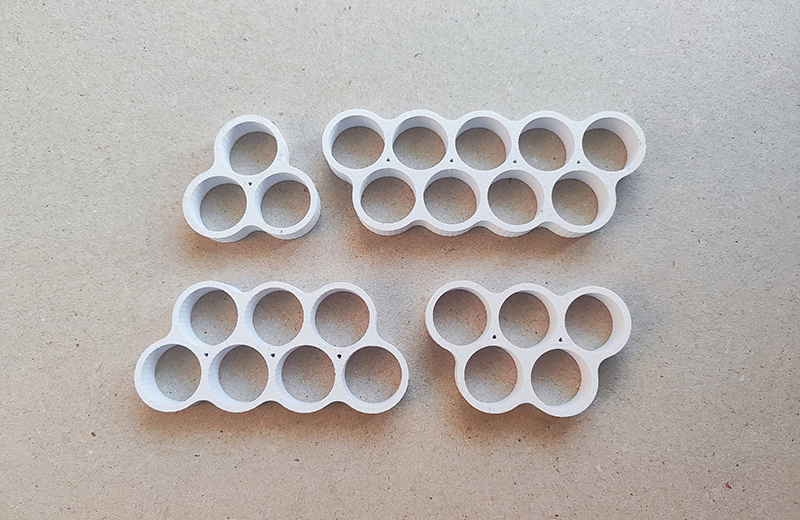

行业/分类:其他手板模型加工

加工方式: 3D打印 使用材料: 树脂

最小精度: 0.1mm 生产周期: 2~7天

产品尺寸: 8cm*2cm*1cm

后处理: 喷油

一、 设计阶段:关键考虑因素

电池规格与型号:

精确尺寸:准确测量电池的直径、高度(包括平头、尖头)。常用型号如AA(14500)、AAA(10440)、18650等都有标准尺寸,但不同品牌间仍有微小差异。

电极接触:

正极:尖头电池需要设计弹簧或弹片槽;平头电池可能需要一个凸起的触点。

负极:通常设计为弹簧(最常用) 或带有弧度的弹片,以确保接触良好并适应不同长度的电池(如带保护板的18650会稍长)。

电池方向:是串联还是并联?这决定了电池仓之间的电气连接设计。手板模型可以暂时忽略电气连接,仅做结构验证。

结构设计要点:

壁厚:建议至少 2-2.5mm,以保证强度。

拔模斜度:如果电池是从侧面推入/滑入的,内壁需要约1-2度的斜度,方便打印和电池拆卸。

防反接设计:一个非常重要的安全设计。可以在物理结构上防止电池放反,例如不对称的卡槽或明显的正负极标识。

通气孔:如果电池架是封闭或半封闭的,建议在底部或侧面设计小孔,用于散热和防止气体积聚(安全性考虑)。

安装方式:预留螺丝孔、卡扣或导轨,以便将电池架固定到设备中。

常用设计软件:

入门/免费:Tinkercad(在线)、Fusion 360(对个人免费)、FreeCAD。

专业:SolidWorks、Creo、Inventor、Rhino(带Grasshopper参数化设计更高效)。

二、 3D打印阶段:材料与工艺选择

推荐材料:

PLA(首选手板材料):

优点:打印容易,细节好,成本低,无异味。非常适合验证形状、尺寸和装配关系的结构手板。

缺点:不耐高温(电池工作可能发热)、略脆、长期可能蠕变。

PETG / ABS:

优点:韧性更好,耐温性高于PLA,有一定抗冲击能力。如果需要测试耐用性或环境适应性,可以考虑。

缺点:打印需要加热床,ABS有气味且可能翘边。

尼龙(PA):

优点:强度、韧性极高,非常耐用。适合制作功能测试甚至最终使用的产品。

缺点:打印难度高(易吸潮、需要高温),成本高,表面粗糙。

打印设置关键参数:

层高:0.15-0.2mm(平衡精度和速度)。

填充密度:20%-30% 对于手板足够。如果需要测试强度,可以增加到40%以上或使用网格、蜂窝等强化填充模式。

壁厚/外壳层数:至少3-4层,确保结构牢固。

支撑:

对于弹簧部分,几乎肯定需要支撑。建议使用树状支撑,更容易拆除且节省材料。

设计时尽量让弹簧开口朝上,避免悬空。

公差补偿:3D打印存在收缩和误差。对于电池卡槽的内径,通常需要在设计尺寸上增加0.2-0.5mm的补偿量,具体值需通过测试确定。这是一个迭代过程。

三、 后处理与组装测试

清洁:仔细去除所有支撑材料,用锉刀或砂纸打磨毛刺。

测试装配:

放入电池,检查是否顺畅,松紧度是否合适。

测试弹簧/弹片的压缩行程和回弹力。

检查防反接功能是否有效。

电气测试(如需要):如果手板集成了导电部件(如金属弹片),需测试导通性和电阻。

迭代优化:根据测试结果,返回修改模型,调整公差、尺寸或结构,然后再次打印测试。这是手板制作的核心价值所在。

四、 进阶提示

模块化设计:将电池架设计成可堆叠、可拼接的模块,方便扩展电池数量。

开源社区:在 Thingiverse、Printables 等网站上搜索 “battery holder” 或 “18650 holder”,有大量现成设计可以参考、修改或直接打印。

模拟与验证:在Fusion 360等软件中,可以对弹簧片进行简单的受力仿真,预估其使用寿命。

总结流程:

明确需求:电池型号、数量、排列、安装方式。

3D建模:注意公差、拔模、触点结构。

切片设置:选择合适的材料,设置合理的层高、填充和支撑。

打印测试:打印第一个原型。

后处理与装配测试:验证尺寸、功能和强度。

分析反馈并迭代:修改模型,再次打印,直到满意为止。

全景工厂

全景工厂