微信客服

在线客服

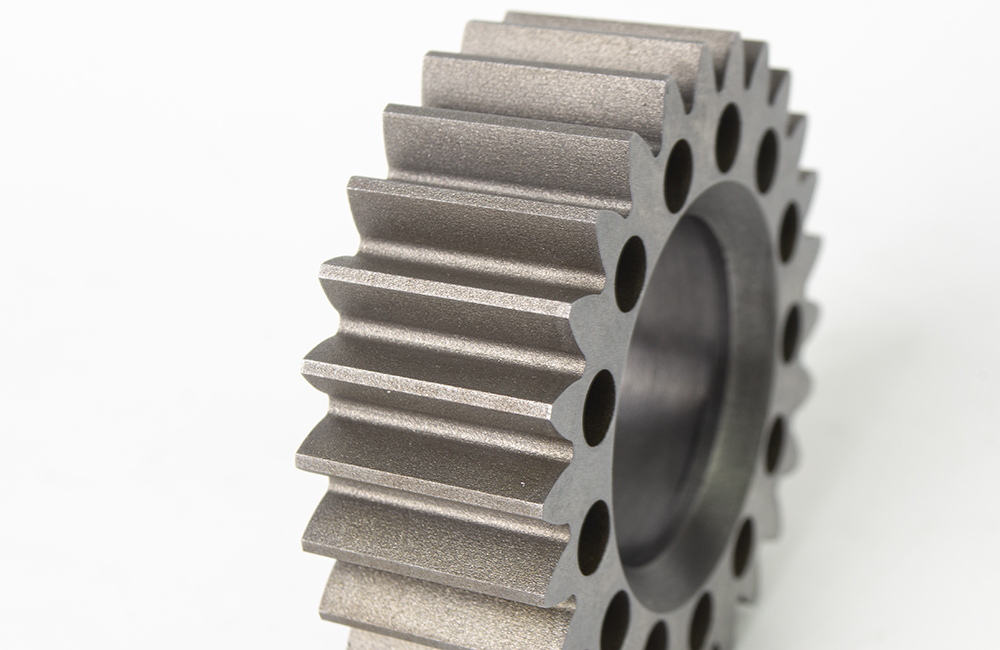

cnc加工齿轮注意事项

发布时间:2025年12月31日

CNC加工齿轮是通过数控铣削、车削或磨削工艺,直接加工出齿轮齿形、内孔、端面等结构的精密加工方式,适合加工非标齿轮、高精度齿轮、小批量齿轮,相比传统滚齿、插齿工艺,灵活性更强,能加工斜齿轮、锥齿轮、蜗轮蜗杆等复杂异形齿轮。

核心设备:三轴 / 五轴 CNC 加工中心,五轴更适合斜齿轮、螺旋齿轮等复杂齿形。

加工原理:用齿轮成型铣刀或球头铣刀,通过 CAM 编程生成齿形加工路径,逐齿铣削成型;五轴机床可通过旋转轴调整刀具角度,实现螺旋齿形的连续铣削。

适用场景:非标齿轮、小批量齿轮(100 件以内)、带台阶 / 孔位的集成齿轮。

精度水平:普通三轴加工可达 7~8 级精度,五轴加工 + 后续磨削可提升至 4~5 级精度,满足精密传动需求。

核心设备:车铣复合 CNC 机床。

加工原理:一次装夹完成齿轮外圆、内孔、端面的车削加工,再通过机床铣削功能直接加工齿形,减少装夹次数,降低基准误差。

适用场景:中小型圆柱直齿轮、齿轮与轴一体的轴类齿轮。

优势:基准一致性好,加工效率高于纯铣齿工艺。

核心设备:数控齿轮磨床。

加工原理:用金刚石砂轮,通过数控系统控制砂轮轨迹,对铣削后的齿轮齿面进行磨削,去除加工余量,修正齿形误差。

适用场景:机床主轴齿轮、汽车变速箱齿轮等高精度传动齿轮,精度可达 3~4 级。

关键作用:提升齿面光洁度(Ra0.2μm 以下),降低齿轮啮合噪音,增强耐磨性和使用寿命。

模型与编程

用 SolidWorks、UG 等 CAD 软件绘制齿轮三维模型,明确模数、齿数、压力角、齿顶高、齿根圆直径等核心参数。

用 Mastercam、UG NX 等 CAM 软件生成加工路径:先铣削齿轮毛坯外圆→钻内孔→粗铣齿形(留 0.1~0.2mm 加工余量)→精铣齿形→齿顶齿根倒角去毛刺。

五轴加工斜齿轮时,需额外设置螺旋角参数,通过旋转轴与直线轴联动,实现螺旋齿形的精准铣削。

工装夹具选择

盘类齿轮:用三爪卡盘夹持外圆,或用压板固定端面,保证装夹同轴度误差≤0.005mm。

轴类齿轮:用顶尖 + 卡盘双顶持,避免加工时工件振动变形。

高精度齿轮:选用胀套夹具,提升装夹稳定性和基准一致性。

刀具选型

粗铣齿形:选用 4~6 刃硬质合金立铣刀,提高切削效率,降低刀具磨损。

精铣齿形:选用与齿轮模数匹配的成型齿轮铣刀,或球头铣刀(适合复杂异形齿形),保证齿形精度。

磨齿加工:选用平行砂轮(适合直齿轮)或碗形砂轮(适合斜齿轮),材质优先选金刚石砂轮,提升磨削精度和效率。

加工参数设置

粗铣齿形:主轴转速 1500~3000rpm,进给速度 100~300mm/min,每次切削深度 0.5~1mm,快速去除大部分余量。

精铣齿形:主轴转速 3000~5000rpm,进给速度 50~100mm/min,每次切削深度 0.05~0.1mm,保证齿形精度和表面光洁度。

磨齿加工:主轴转速 2000~4000rpm,进给速度 20~50mm/min,每次磨削深度 0.01~0.02mm,逐步修正齿形误差。注:参数需根据齿轮材料调整,如不锈钢加工转速低于铝合金,避免高温粘刀。

检测与修正

尺寸检测:用卡尺测量齿顶圆、齿根圆直径,用千分尺测量齿厚,确保基础尺寸符合设计要求。

齿形精度检测:用齿形仪、齿向仪检测齿形误差、齿距偏差,若超差则通过 CAM 软件调整加工路径重新加工。

表面光洁度检测:用粗糙度仪测量齿面 Ra 值,不达标则增加磨削或抛光工序。

灵活性强:无需定制专用滚刀、插刀,可直接加工任意模数、齿数的非标齿轮,适合小批量定制、样品打样。

可加工复杂齿轮:能加工传统滚齿机无法完成的锥齿轮、蜗轮、带异形结构的集成齿轮。

精度可控:通过五轴联动 + 磨削工序,可加工出高精度齿轮,满足精密传动场景需求。

加工效率低:逐齿铣削的效率远低于传统滚齿工艺,不适合大批量标准齿轮生产。

成本较高:CNC 设备折旧、刀具损耗、编程人工成本均高于传统齿轮加工工艺。

编程难度大:斜齿轮、蜗轮等复杂齿轮的 CAM 编程需专业技能,需重点考虑刀具避让、过切检查、轴联动限制等问题。

直齿轮 / 斜齿轮(小批量):优先选三轴 / 五轴 CNC 铣齿;批量大则转传统滚齿工艺,降低成本。

锥齿轮 / 伞齿轮:必须用五轴 CNC 加工中心,通过旋转轴调整刀具角度,实现锥面齿形的精准铣削。

蜗轮蜗杆:用五轴 CNC 铣削蜗杆螺旋齿;蜗轮需搭配专用夹具和联动编程,保证齿形与蜗杆的啮合精度。

高精度传动齿轮:CNC 铣齿后必须增加磨齿工序,提升齿形精度和表面光洁度。

齿形误差大

成因:CAM 编程路径偏差、刀具磨损、装夹同轴度差。

解决:优化 CAM 加工路径,及时更换磨损刀具,采用胀套夹具提升装夹精度。

齿面粗糙度差

成因:精铣切削深度过大、刀具刃口不锋利、切削参数不合理。

解决:减小精铣切削深度,选用金刚石涂层刀具,降低进给速度提升表面质量。

加工时工件振动

成因:工件装夹不牢固、主轴转速过高、刀具悬伸过长。

解决:增加压板或双顶持装夹,降低主轴转速,缩短刀具悬伸长度。