微信客服

在线客服

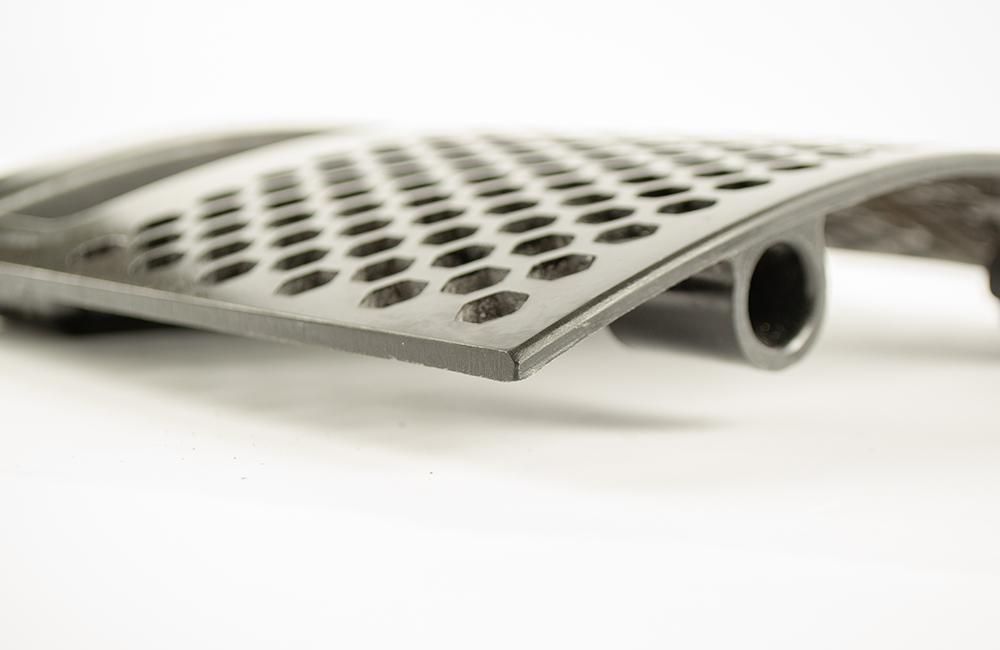

cnc微孔加工方法

发布时间:2026年01月05日

CNC微孔加工通常指加工直径≤1mm的微小孔道(部分场景下直径≤0.5mm 称为超细微孔),核心难点是刀具刚性差易断刀、排屑困难、孔壁光洁度低、尺寸精度难控制,需从刀具选型、装夹、参数、编程等方面针对性优化,广泛应用于喷油嘴、雾化器、精密滤网、电路板模具等领域。

刀具是微孔加工的关键,需优先保证刚性和锋利度,避免振动断刀:

整体硬质合金钻头

适用场景:直径 0.2~1mm 的微孔,适合钢、铝、铜、工程塑料等常规材料。

选型要点:选用短刃型钻头(刃长≤3 倍孔径),减少刀具悬伸量;钻头顶角 118°~130°,定心效果好;刃口需经过抛光处理,降低切削阻力,避免粘屑。

特殊涂层:加工不锈钢、高温合金等难加工材料时,选用TiN/TiCN涂层钻头,提升耐磨性和润滑性。

微小径立铣刀(镗孔替代方案)

适用场景:直径<0.2mm 的超细孔,或孔壁光洁度要求高(Ra≤0.2μm)的场合,无法直接钻孔时,用微小径铣刀以螺旋插补方式 “铣孔”。

选型要点:单刃或双刃硬质合金铣刀,刃径公差控制在 ±0.002mm 以内,保证孔径精度。

金刚石钻头

适用场景:加工玻璃、陶瓷、蓝宝石等硬脆材料的微孔,避免刀具磨损过快导致孔径超差。

工件装夹:减少振动,保证同轴度

优先用真空吸盘或精密平口钳装夹,工件需找平,跳动量≤0.005mm,避免因工件倾斜导致钻头偏摆断刀。

加工薄板微孔时,在板材下方垫硬质合金垫板或酚醛树脂板,防止钻头钻穿时 “扎刀”,避免孔口崩边。

刀具装夹:缩短悬伸,提升刚性

采用高精度弹簧夹头(跳动≤0.003mm),刀具伸出长度尽量短,原则上不超过刀具直径的 5 倍,越短刚性越好,振动越小。

装夹前清理夹头内的杂质和碎屑,避免刀具装夹偏心。

机床要求:高转速、高精度、低振动

需选用高速主轴CNC机床(主轴转速≥20000rpm,最好可达 40000~60000rpm),高转速能降低切削力,减少刀具磨损。

机床需具备微量进给功能,保证切削深度精准可控。

微孔加工的核心是高转速、低进给、小切深、强排屑,不同材料参数差异较大:

钻孔加工策略(主流方法)

啄钻(间歇进给)排屑:这是微孔加工的必备技巧,避免碎屑堵塞孔道导致钻头过热断刀。具体操作是:每钻 0.1~0.3 倍孔径的深度,钻头抬起一次,将碎屑排出孔外;孔径越小,啄钻抬刀频率越高。

切削参数参考

加工铝合金(塑性材料):主轴转速 20000~40000rpm,进给速度 50~150mm/min,每刃切削量 0.002~0.005mm,采用高压风冷(气压 0.5~0.7MPa)排屑。

加工不锈钢(难加工材料):主轴转速 15000~30000rpm,进给速度 20~80mm/min,每刃切削量 0.001~0.003mm,可采用微量油性切削液(雾状冷却),提升润滑性。

加工工程塑料(亚克力、PE):主轴转速 30000~60000rpm,进给速度 100~200mm/min,高压风冷即可,禁用油性切削液防止污染。

钻深控制:微孔的长径比(孔深 / 孔径)不宜过大,常规材料长径比≤5,难加工材料长径比≤3,超过则需分段加工或改用其他工艺。

螺旋插补铣孔(超细孔 / 高精度孔方案)

适用场景:直径<0.2mm 的孔,或钻孔后孔壁光洁度不达标的情况。

工艺原理:用微小径立铣刀,以孔中心为圆心,做螺旋线轨迹运动,逐层铣削材料形成圆孔,相当于 “镗孔” 的微缩版。

优势:排屑顺畅,孔壁光洁度高,可修正钻孔的位置偏差;缺点:加工效率低于钻孔。

电火花微孔加工(硬脆材料补充方案)

适用场景:加工硬质合金、陶瓷、淬火钢等常规刀具难以切削的材料,孔径可小至 0.01mm。

工艺配合:部分 CNC 机床可加装电火花附件,实现 “铣削 + 电火花” 复合加工,解决硬脆材料微孔加工难题。

路径规划

钻孔前先打定心孔:用直径 0.5~1mm 的钻头,钻一个深度 0.1~0.2mm 的浅孔,引导微孔钻头定心,避免钻头跑偏。

孔位密集时,采用跳步加工:先加工一部分孔,再移动到另一区域加工,避免同一区域连续加工导致工件局部过热变形。

参数设置

开启刀具长度补偿和半径补偿,补偿刀具磨损带来的尺寸偏差。

钻穿工件时,降低进给速度至正常速度的 50%,避免钻头 “扎刀” 导致孔口崩边。

钻头频繁断刀

成因:刀具悬伸过长、进给速度过快、排屑不畅、工件装夹偏心。

解决:缩短刀具伸出长度、降低进给速度、增加啄钻抬刀频率、重新装夹找平工件。

孔壁光洁度差、有毛刺

成因:刀具钝化、切削参数不合理、无冷却排屑。

解决:更换新刀具、提高主轴转速、降低进给速度、开启高压风冷或雾状冷却。

孔径尺寸超差、孔位偏移

成因:刀具装夹偏心、定心孔位置偏差、机床主轴跳动大。

解决:清理夹头杂质、重新加工定心孔、定期校准机床主轴跳动精度。

去毛刺:用超声波清洗机,配合专用清洗液,去除孔内残留碎屑和孔口毛刺;超细孔可用高压水射流清洗。

抛光:孔壁光洁度要求高时,用金刚石研磨膏,配合微型研磨棒手工抛光,或采用电化学抛光工艺。

上一篇: 钣金干什么的

下一篇: solidworks钣金冲压筋简介