微信客服

在线客服

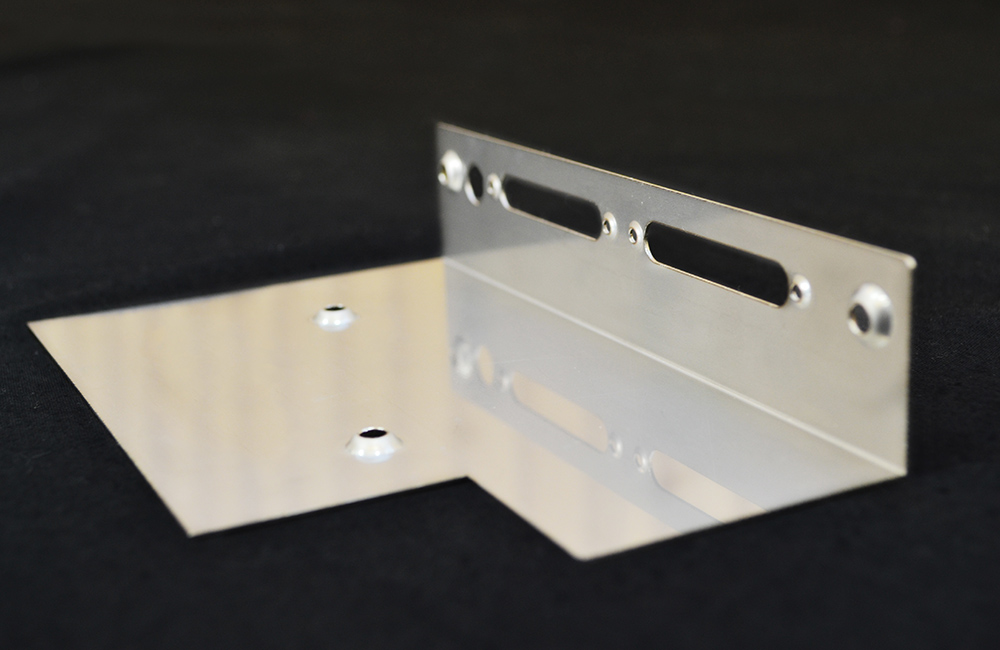

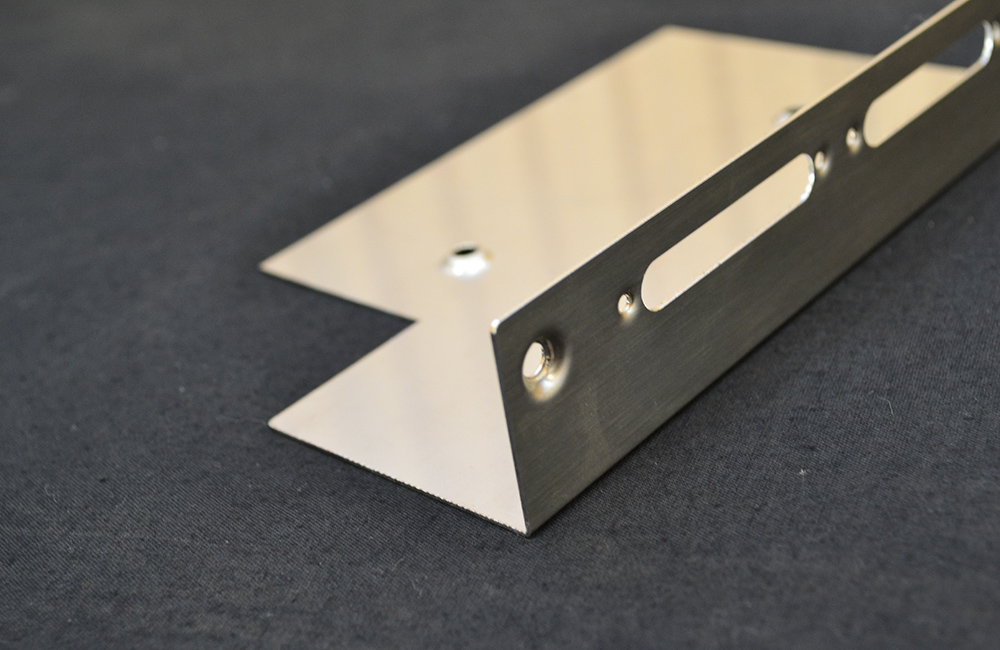

钣金撕裂口的原因和处理方式

发布时间:2026年01月09日

钣金撕裂口是钣金件在折弯、冲压、剪切等加工过程中,因工艺参数不合理或材料塑性不足,导致板材局部出现的裂纹、豁口或材料拉伸断裂缺陷,常见于折弯处、孔位边缘、冲裁断面等位置,会严重影响钣金件的结构强度和外观质量。

折弯工艺不当这是撕裂口最主要的产生原因,核心问题集中在折弯圆角过小和折弯方向错误:

当折弯内圆角半径小于材料允许的最小限值时,板材内侧过度压缩、外侧过度拉伸,超过材料的塑性变形极限,就会在外侧或圆角处出现裂纹;

若折弯方向与板材的轧制纹理平行,材料在拉伸方向的抗裂性会大幅下降,即使圆角半径合理,也容易沿纹理方向撕裂。此外,折弯机的下模槽口过窄、上模压力过大,会加剧板材的局部应力集中,诱发撕裂。

材料因素影响

材质塑性差:不锈钢、高碳钢、淬火后的高强度板材塑性较低,相比冷轧低碳钢(SPCC)、铝合金,更容易在加工时产生撕裂;

板材厚度过大:厚板(T>3mm)折弯时变形量大,应力集中更明显,若圆角半径未同步增大,撕裂风险会显著上升;

材料表面缺陷:板材表面的划痕、锈蚀、杂质,会成为应力集中点,加工时从缺陷处开始撕裂。

冲压 / 剪切工艺问题

冲裁模具的刃口磨损、间隙过大或过小,会导致冲裁断面不平整,出现毛刺和微裂纹,后续折弯时裂纹会扩展为撕裂口;

孔位、切口距离折弯线过近,孔边的应力集中会与折弯应力叠加,造成孔边缘撕裂。

设计不合理零件的尖角设计、窄边折弯、连续密集折弯等结构,会导致局部应力无法分散,加工时极易产生撕裂。

优化设计参数

增大折弯圆角半径:根据材料塑性确定合理的最小内圆角半径,软质材料(如 SPCC、纯铝)可取0.5∼1T,硬质材料(如 304 不锈钢、45# 钢)可取1∼3T,高强度板材需取3∼5T;

增加工艺缺口 / 过渡圆角:在尖角折弯处、孔位与折弯线之间,设计圆形或矩形的工艺缺口,分散应力,避免裂纹扩展;

合理规划孔位与折弯线距离:孔边缘到折弯线的距离应不小于板材厚度的 2~3 倍,防止孔边应力集中引发撕裂。

规范加工工艺

调整折弯方向:尽量让折弯方向与板材轧制纹理垂直,若必须平行折弯,需适当增大圆角半径;

匹配模具参数:选择合适的折弯机下模槽口宽度(通常为板材厚度的 6~10 倍),磨损的模具及时打磨或更换;

控制冲压间隙:冲裁模具的间隙需与板材厚度匹配,一般为板材厚度的 5%~10%,保证冲裁断面平整无毛刺;

预热处理:对于塑性极差的高强度板材,可在加工前进行低温预热,提升材料的塑性变形能力。

选择合适的材料在满足零件强度要求的前提下,优先选择塑性好的材料,如冷轧低碳钢 SPCC、铝合金 6061 等;若必须使用硬质材料,需提前与加工厂沟通,定制专用模具和工艺方案。

若加工后出现轻微撕裂口,可根据零件的使用场景进行修复,严重撕裂则需报废重做:

轻微裂纹(深度<板材厚度的 1/5)用细砂纸打磨裂纹处,去除尖锐边缘,再进行抛光或喷涂处理,防止裂纹进一步扩展;对于承重件,可在裂纹处点焊加固,再打磨平整。

小豁口(尺寸<2mm)用锉刀修平豁口边缘,然后通过点焊填补缺口,打磨后进行表面处理,修复后需检测零件的强度是否达标。

严重撕裂(裂纹深、豁口大)此类缺陷无法彻底修复,会影响零件的结构安全性,应直接报废,避免后续使用中出现断裂事故。

外观件(如家电外壳、机箱面板):重点管控折弯处和表面的撕裂,需严格控制圆角半径和模具精度,避免撕裂影响美观;

承重件(如支架、设备框架):严禁出现任何撕裂缺陷,需通过增大圆角、增加工艺缺口、优化材料等方式,从源头杜绝撕裂;

精密件(如电子连接器、仪器外壳):需控制冲裁和折弯的同步精度,孔位与折弯线的距离需精准计算,防止微小撕裂影响装配精度。

上一篇: cnc三轴加工介绍

下一篇: cnc加工机械零件注意事项