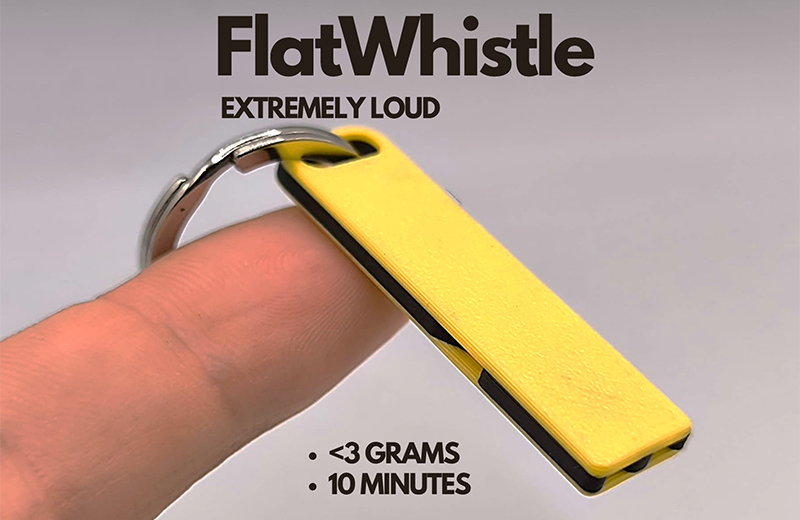

行业/分类:其他手板模型加工

加工方式: 3D打印 使用材料: 树脂

最小精度: 0.1mm 生产周期: 2~7天

产品尺寸: 5cm*1cm*1cm

后处理: 喷油

一个能正常发声的哨子,有几个核心结构必须在设计时精确把握,这与之前打印的摆件或支架有本质不同:

吹嘴与空气入口:这是气流进入的起点。开口需要平滑,尺寸要合适——太大则气流散乱不易发声,太小则进气不足声音微弱。

空气通道与导流片:气流从吹嘴进入后,会通过一个狭窄的通道。通道的末端是一个锋利的边缘,称为“导流片”或“簧舌”。气流在这里被切割,一部分进入共鸣腔,另一部分被导流片阻挡产生涡旋,这是产生声音的物理基础。

共鸣腔:这是哨子内部的主要空腔,其形状和体积决定了哨子的基本音高和音色。通常,共鸣腔越大,声音越低;共鸣腔越小,声音越高。

出声口:位于共鸣腔的另一端,其大小和形状会影响声音的响度和传播特性。

简单来说,气流在导流片处被切割并在共鸣腔内产生共振,从而发出声音。设计时,导流片的尖锐程度、其与吹嘴的精确距离、共鸣腔的规则性是成败关键,需要非常精确。

如何获取或修改哨子模型

下载现成模型:在Thingiverse或Cults3D等平台搜索“3D printed whistle”,能找到大量现成设计,从简单的球形哨到创意造型哨(如龙形、涡轮哨)。强烈建议从这些经过验证的模型开始,先打印一个成功的样品,这能帮助你直观理解内部结构。

修改现有模型:如果你使用像Fusion 360这样的软件,可以打开现有模型的源文件(如果有)或导入STL进行修改。你可以调整哨子的外观造型,但务必谨慎改动影响声音的内部结构部分,尤其是导流片和共鸣腔区域。

自行设计:如果你想完全从零开始,需要精确绘制内部空气通道和共鸣腔。设计时,务必确保所有内部空腔完全贯通、无残留的支撑材料堵塞,并且内壁尽可能光滑,以减少气流阻力。

打印工艺与材料选择

首选工艺:SLA光固化

对于哨子这类内部结构复杂精细且要求内壁光滑的模型,SLA(光固化)打印是更好的选择。它能打印出极其光滑的内表面,确保气流顺畅,声音更纯净,且能完美呈现导流片的尖锐边缘。

备选工艺:FDM熔融沉积

如果只有FDM打印机,也是可行的,但需要更多注意:

使用高精度喷嘴:建议使用0.25mm或0.3mm直径的喷嘴,以获得更精细的内部结构。

保证内壁质量:打印时需要特别注意内壁的光滑度。可以尝试开启“螺旋花瓶模式”打印无顶盖的哨子,但这会限制哨子形状。

层高设置:使用更低的层高(如0.1mm)来提升打印细节。

材料建议:

SLA树脂:选择标准的刚性树脂即可,打印后需彻底清洗和固化内部空腔。

FDM材料:推荐使用PLA,因为它易于打印、表面硬度高。避免使用太软或太韧的材料(如TPU),它们可能影响声音的清脆度。

打印与后处理关键

打印方向与支撑:摆放模型时,确保出声口和吹嘴朝上,这样内部空腔在打印时几乎不需要支撑,可以避免难以拆除的内部支撑物堵塞气道。

彻底清洁内部:打印完成后,这是最关键的一步。尤其是SLA树脂打印的哨子,必须用酒精和冲洗工具反复、彻底地清洗内部空腔,确保没有任何未固化的树脂残留。FDM打印的哨子也需要检查并清除任何内部的拉丝或碎屑。

测试与微调:清洁干燥后,先进行吹气测试。如果声音闷或不响,检查气道是否被堵塞。如果是FDM打印的,可以尝试用细砂纸卷成条,轻轻打磨内部通道和导流片边缘,使其更光滑、更锋利,这往往能显著改善发声效果。

给你的实践路线图

第一步:验证:立刻去Thingiverse等网站,下载一个标注为“Tested”或“Working”的哨子模型,用你手头的打印机和材料打一个出来。成功吹响它,是理解一切的基础。

第二步:分析:用切片软件预览这个成功模型的切片,从不同角度观察它的内部结构是如何生成的,特别注意吹嘴到导流片的路径。

第三步:迭代:基于成功的模型,尝试用软件做微小的外观修改(比如在哨子外壳上刻字或添加图案),再打印测试,看修改是否影响发声。

第四步:创新:当你完全理解了结构关系后,再尝试设计一个全新外形但内部结构原理相同的哨子。

全景工厂

全景工厂