微信客服

在线客服

solidworks钣金冲压凸台简介

发布时间:2026年01月12日

SolidWorks中钣金冲压凸台的核心实现方式有两种,分别是成型工具冲压和压凹 + 实体工具,两种方式均需保证钣金基体法兰完好,避免出现破面与干涉问题,以下是详细的操作步骤与要点。

这是钣金冲压凸台的主流方法,通过制作可复用的成型工具,直接拖放冲压到钣金面上,适配批量设计与标准化生产。

制作成型工具(凸台模具)

新建零件,在前视基准面绘制凸台轮廓草图,比如圆形、方形、异形等,注意边角要倒圆角,圆角半径建议不小于 0.5mm,避免冲压时钣金开裂。

用 “拉伸凸台 / 基体” 命令生成工具实体,拉伸高度要略大于钣金厚度与凸台高度之和,同时添加 3°~5° 的拔模角度,便于后续脱模。

点击 “插入→钣金→成型工具”,在属性管理器中进行设置:选择工具实体的底面作为停止面,这个面是冲压时与钣金面接触的面;选择工具实体的侧面作为要移除的面,这个面是冲压时挤压钣金形成凸台的面;还可以根据需要选择 “插入点” 用于精准定位,设置完成后保存工具文件。

将工具添加到设计库,右键点击设计库文件夹,选择 “成形工具文件夹”,再点击 “添加文件”,把刚才保存的工具文件加入并确认。

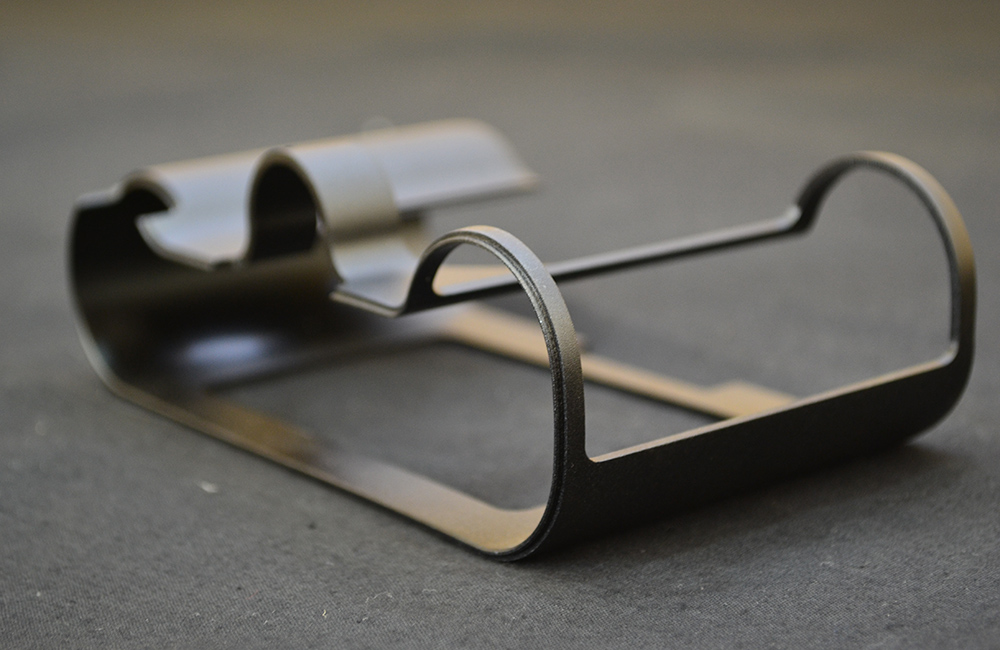

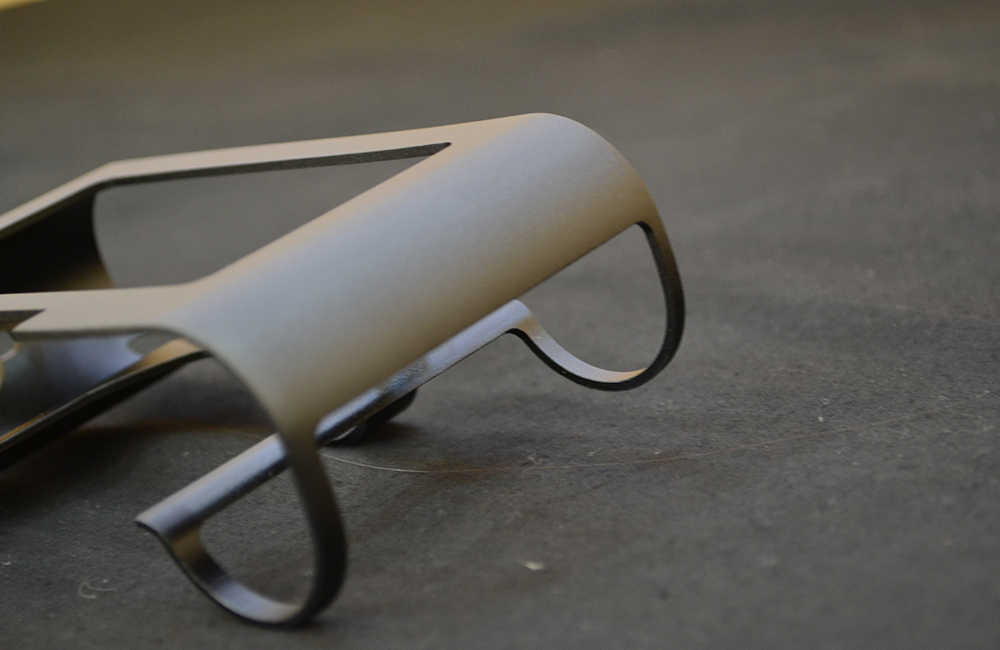

钣金冲压凸台

打开或新建钣金件,确保基体法兰完整无破面,选择需要冲压凸台的钣金面。

从设计库中拖放成型工具到目标钣金面,在弹出的属性管理器中设置位置约束,可以通过尺寸标注或几何约束来定位凸台;根据需求调整冲压方向与凸台朝向,比如勾选 “反转工具” 选项;确认参数后即可生成冲压凸台,后续可通过编辑特征修改凸台的位置或相关参数。

针对异形或非对称的特殊凸台,可采用实体作为工具,通过 “压凹” 命令直接在钣金上成型,无需制作成型工具库。

准备钣金基体,确保钣金件为完整的基体法兰特征,厚度均匀,不存在重叠面或破面问题。

制作工具实体,新建一个零件,绘制与凸台形状匹配的轮廓草图,用拉伸命令生成实体,注意不勾选 “合并结果”,实体高度要大于等于凸台高度。

执行压凹命令,点击 “插入→特征→压凹”,在属性管理器中设置:选择钣金件作为目标实体,选择刚才制作的凸台实体作为工具实体;输入钣金厚度作为压凹的厚度参数,数值可略小于实际钣金厚度,避免穿透钣金;勾选 “保留工具” 选项,设置完成后确定,最后隐藏工具实体,钣金上就会生成对应的凸台。

结构设计要求凸台高度建议不超过 3 倍的钣金厚度,比如 1mm 厚的钣金,凸台高度应控制在 3mm 以内,防止材料拉伸过度开裂;凸台之间的间距要大于等于 2 倍的钣金厚度,避免相邻凸台在冲压时相互干涉;凸台的所有边角都必须做圆角过渡,不能有尖锐角,否则冲压时钣金容易起皱或撕裂。

参数设置技巧成型工具的拔模角度不可省略,小尺寸凸台选择 3°~5° 即可,大尺寸凸台可适当增大到 5°~8°;压凹操作时,工具实体必须完全贴合钣金面,不能出现偏移,否则会导致凸台变形;当钣金厚度不超过 3mm 时,冲压凸台的成型效果更好,厚板冲压需要进一步增大圆角半径与拔模角度。

编辑与展开注意事项用成型工具冲压的凸台,可直接通过编辑特征修改位置、角度等参数;用压凹法制作的凸台,需要编辑工具实体或压凹参数来调整凸台形态。冲压后的钣金若需要展开,凸台区域会自动按照折弯系数计算展开尺寸,对于结构复杂的凸台,可能需要先分割曲面,再进行展开操作。

成型工具法适用于标准凸台、批量生产场景,工具可库存储、重复调用,操作效率高,成型精度好,标准化程度高,冲压后的钣金展开适配性也更优。

压凹法适用于非标准凸台、一次性设计或异形结构的凸台制作,无需制作成型工具库,但每次制作都需要单独创建工具实体,操作效率中等,精度控制依赖手动对齐工具与钣金的准确性,复杂凸台的展开可能需要手动调整参数。

制作成型工具:绘制直径 10mm 的圆形草图,拉伸高度设置为 5mm,添加 5° 拔模角度,选择拉伸实体的底面作为停止面,圆柱侧面作为要移除的面,保存成型工具。

冲压凸台:新建 100×100×1mm 的钣金基体法兰,从设计库拖放成型工具到钣金中心位置,通过尺寸约束定位,确认后生成凸台,展开钣金后凸台区域无明显变形。

上一篇: cnc加工机械零件注意事项

下一篇: cnc加工中心自动化介绍