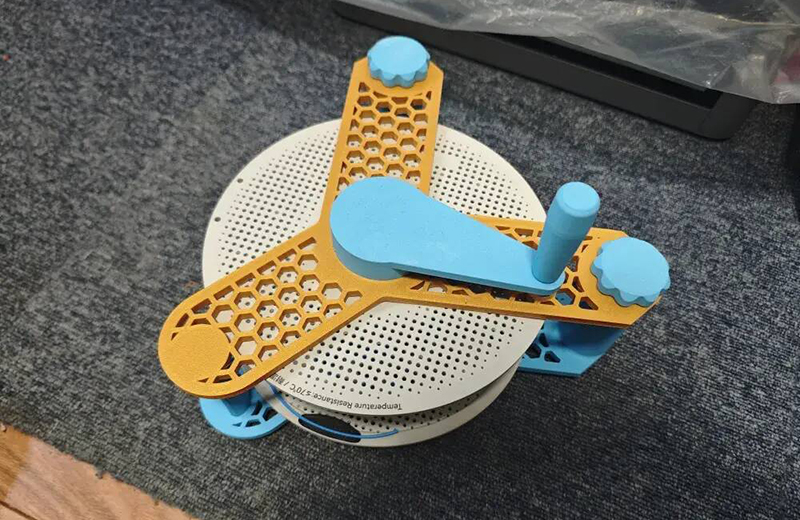

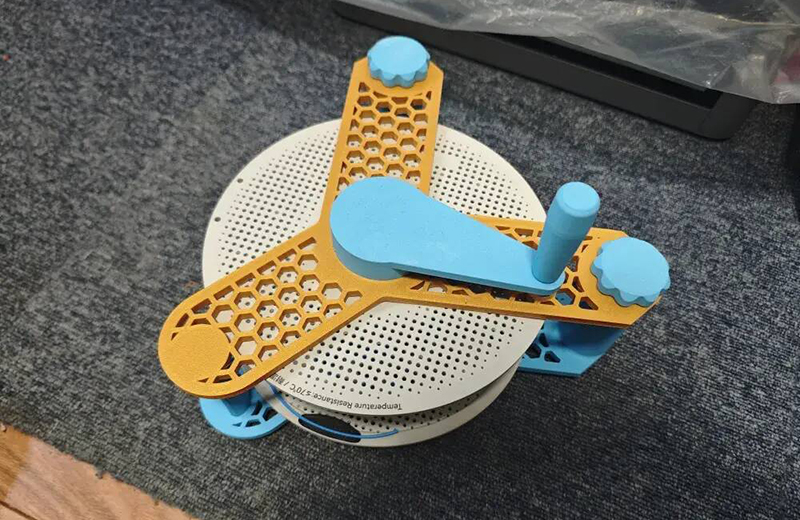

行业/分类:其他手板模型加工

加工方式: 3D打印 使用材料: 树脂

最小精度: 0.1mm 生产周期: 2~7天

产品尺寸: 8cm*8cm*4cm

后处理: 喷油

第一步:明确需求与构思草图

在动手前,先明确你的核心需求,这直接决定设计方向:

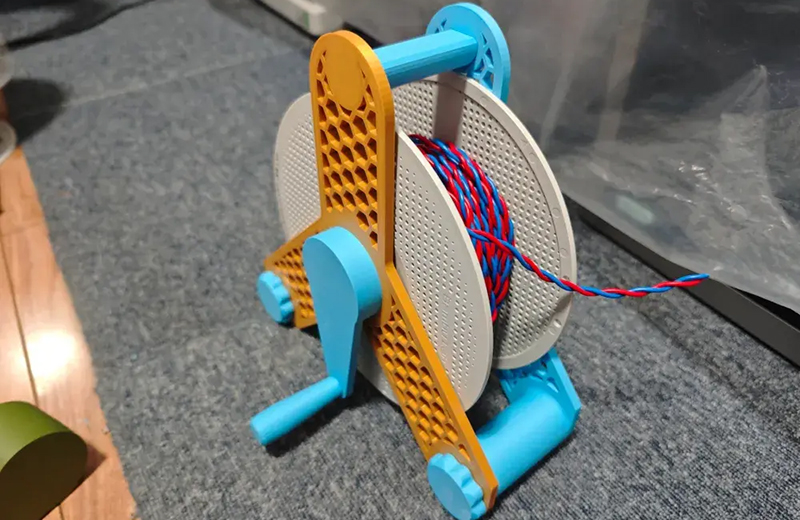

主要用途:是缠绕长段废料便于存放,还是为粉碎回收做准备?

驱动方式:简单的手摇式,还是连接电机的自动式?

容量与尺寸:大概需要缠绕多长、多粗的线材?这决定了卷线盘的尺寸。

使用场景:是固定在桌面,还是需要便携?

拿出一张纸,画出你脑海中的卷线器草图,标注关键部件(如支架、转轴、手柄、线材卡扣)。

第二步:三维建模

将草图转化为数字模型。常用的免费软件有 Fusion 360(功能强大)或 Tinkercad(在线、易上手)。

核心部件建模:分别创建底座、两侧支架、带手柄的转轴、以及可拆卸的卷线盘。

关键设计点:

转轴与支架的配合:转轴两端需要与支架上的孔形成平滑的转动配合,间隙要留出约0.2-0.4mm的打印公差。

防脱设计:在转轴或卷线盘上设计凹槽或卡扣,防止线材在缠绕时脱出。

结构强化:在承受力的部位(如支架与底座连接处)添加加强筋。

第三步:切片与3D打印

将模型转化为打印机可识别的指令。

切片软件设置:

层高:0.2mm可在强度与速度间取得平衡。

填充率:承受力的部件建议20%-30%。

支撑:对于支架下方的悬空部分,需要生成支撑材料。

打印建议:

材料:PLA 最易打印,适合原型;需要更高强度可选 PETG。

打印方向:将模型受力方向(如支架)垂直于打印平台,能获得更好的层间强度。

第四步:组装、测试与优化

后处理与组装:去除支撑,稍微打磨卡涩部位,然后组装各部件。

功能测试:装上一些废料进行实际缠绕测试。

优化迭代:根据测试结果回到建模步骤调整。常见问题有:转动不顺畅(需扩大轴孔间隙)、卷线盘变形(需增加壁厚或填充率)、线材易脱落(需加深导向槽)。

这个过程通常需要1-3次迭代才能做出一个顺手好用的工具。

全景工厂

全景工厂