微信客服

在线客服

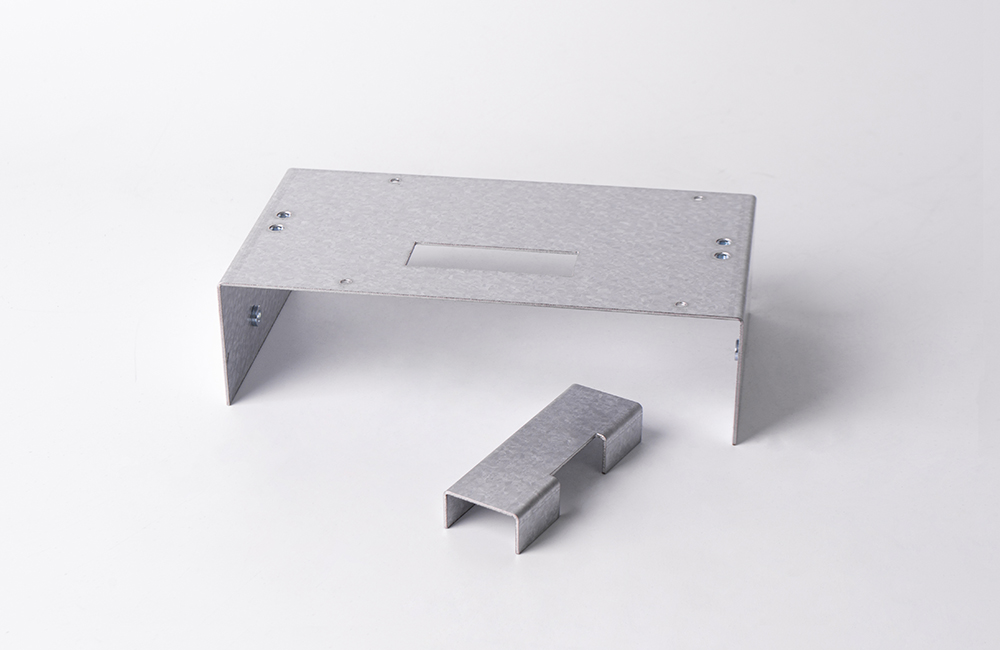

钣金折弯加强方法

发布时间:2026年01月21日

钣金折弯后易因结构刚性不足出现变形、翘曲或承载力下降,针对折弯件的加强需从设计优化、工艺强化、结构补强三个维度入手,结合零件的使用场景和受力特点选择合适方法,具体方案如下:

在零件设计阶段融入加强结构,是最经济高效的加强方式,核心是优化折弯的几何形态和局部结构。

增加折弯边高度与厚度折弯件的刚性与折弯边高度、板材厚度正相关:在空间允许的前提下,适当增加折弯直边高度(建议不小于板厚的10倍),或选用更厚的板材,可直接提升抗弯能力。例如1.0mm厚冷轧钢板的折弯件,将直边高度从20mm增至30mm,抗弯刚性可提升约50%。

设计折弯加强筋在折弯件的立边或折角处增设条状加强筋,通过改变板材的应力分布,大幅提升抗变形能力,常见类型有两种:

纵向加强筋:沿折弯立边的长度方向冲压出条状凸起,筋高 3~5mm,筋宽 5~8mm,间距 50~80mm,适合提升长条状折弯件的整体刚性,比如机柜立柱的折弯立边。

环形加强筋:在折弯件的折角附近设计环形或弧形加强筋,覆盖折角的应力集中区域,防止折角处因受力开裂或变形,适合箱体类零件的边角加强。注意:加强筋需在折弯前通过冲压完成,筋的方向应与受力方向一致,避免与折弯线垂直导致板材撕裂。

优化折弯半径选择合理的折弯半径,避免过小半径导致板材内部应力集中。对于低碳钢、铝合金等塑性好的材料,折弯半径建议不小于板厚的 1 倍;对于不锈钢等硬度高的材料,折弯半径不小于板厚的 1.5 倍。合适的折弯半径能让板材变形更均匀,减少后期开裂风险。

设计折弯翻边/包边在折弯件的边缘做翻边处理(翻边高度 5~8mm),或对薄板材折弯件做包边结构(将边缘折回包裹一层板材),相当于局部增加板材厚度,既能提升边缘刚性,又能消除锋利边缘,比如配电箱门板的折弯边缘常用包边加强。

在折弯加工过程中引入特殊工艺,改善板材的力学性能或成型质量,进一步提升折弯件的强度。

折弯后回火处理对于不锈钢、高碳钢等硬度高、回弹大的材料,折弯后进行低温回火处理(温度 150~200℃,保温 1~2 小时),可消除折弯产生的内应力,减少变形风险,同时提升材料的韧性,避免后期受力开裂。

优化折弯模具与参数

选用弯刀模具替代尖刀模具,弯刀的弧形刃口能让板材受力更均匀,减少折弯处的压痕和应力集中,提升成型质量;

调整折弯压力和保压时间,适当增大保压时间(延长至 1~2 秒),让板材充分塑性变形,降低回弹量,保证折弯角度精准,间接提升结构稳定性。

表面喷涂 / 电镀强化对折弯件进行喷塑、镀锌或电泳处理,不仅能防锈,还能在表面形成一层致密的保护膜,增强表面硬度,提升折弯件的耐磨和抗腐蚀能力,间接延长使用寿命。

对于重载或高精度折弯件,仅靠自身结构无法满足强度需求时,可通过加装附加零件进行补强。

焊接加强板 / 加强筋条在折弯件的薄弱部位焊接加强板(材质与母材一致,厚度略厚于母材),或焊接角钢、槽钢等型材作为加强筋条,加强板的尺寸需覆盖受力区域,焊接时采用点焊或断续焊,避免高温导致板材变形。例如重型机柜的折弯横梁,可在侧面焊接加强板提升承载力。

压铆 / 螺栓固定补强件对于不适合焊接的板材(如镀锌板、铝板),可通过压铆螺母 + 螺栓固定补强件,比如在折弯件的立边压铆螺母,再安装金属补强片,这种方式可拆卸,方便后期维护。

粘贴刚性衬板对于轻型折弯件(如电子设备外壳),可在折弯内侧粘贴亚克力板、玻纤板等刚性衬板,通过胶粘剂固定,既能提升刚性,又不会显著增加重量,适合对轻量化要求高的场景。

加强方案需与零件的使用场景匹配,避免过度加强导致成本增加和重量上升;

焊接或粘贴补强件时,需保证与母材的贴合度,避免出现间隙导致应力集中;

所有加强工序需在表面处理前完成,防止破坏表面涂层。

上一篇: 尼龙cnc加工方法

下一篇: cnc加工技术是什么