微信客服

在线客服

cnc加工孔简单介绍

发布时间:2026年01月28日

CNC加工孔是机械加工中最基础也最常用的工序,可在数控车床、数控铣床、加工中心上完成,其中加工中心因可自动换刀、搭配多轴联动,能完成从预钻到精镗 / 攻丝的全流程孔加工,适配普通直孔、台阶孔、深孔、螺纹孔等所有孔型,也是高精度孔加工的主流设备。

CNC 加工孔的核心是按孔的精度、孔径、深度选择适配工艺 + 精准设置加工参数,同时规避偏位、孔径超差、孔壁粗糙、断刀等问题,以下从常见孔型加工工艺、核心参数设置、精度控制要点、常见问题解决四个维度,讲清实操全要点,适配钣金、模具、机械零件等各类孔加工场景。

不同孔径、精度、孔深的孔,加工工艺差异核心在是否分阶加工:低精度孔可一次成型,高精度孔需 “预钻→扩孔→粗镗→精镗” 分阶完成,螺纹孔则需在光孔基础上加攻丝 / 铣牙工序,核心工艺适配如下:

孔径<10mm:直接用直柄麻花钻一次钻削成型,适合板材、薄壁件的浅孔(孔深≤3× 孔径);

孔径 10~50mm:先用小钻头预钻定位孔(孔径为目标孔径的 1/3~1/2),再用对应孔径的麻花钻扩孔成型,避免大钻头直接钻孔导致的偏位、机床负载过大。

核心工艺:中心钻定位→预钻→扩孔,先用车床 / 加工中心的中心钻打定位孔(避免钻头偏摆),再用比目标孔径小 0.5~1mm 的钻头预钻,最后用扩孔钻扩至目标尺寸,孔壁粗糙度可达到 Ra3.2~6.3μm,满足大部分常规配合需求。

核心工艺:中心钻定位→预钻→粗镗→精镗,这是高精度孔的标配工艺,镗孔相比钻孔,通过镗刀微调尺寸,能精准控制孔径公差,且孔壁加工质量更高:

预钻:钻至比目标孔径小 1~2mm;

粗镗:镗至比目标孔径小 0.1~0.2mm,去除大部分加工余量;

精镗:通过镗刀杆微调刀尖尺寸,镗至目标孔径,精度可达 IT7~IT8 级,孔壁粗糙度 Ra0.8~1.6μm,同轴度、圆度可控制在 0.01mm 内。

核心工艺:中心钻定位→分段深孔钻削,深孔加工的核心是排屑 + 冷却,避免切屑堵塞导致断刀、孔壁划伤,需用深孔钻(枪钻)加工,且采用 “钻削→退刀排屑” 的分段方式,每钻 3~5 倍孔径深度就退刀一次,同时搭配高压冷却液(乳化液 / 切削液)直冲钻尖,带走切屑和热量。

沉头孔:先用钻头钻削直孔,再用沉头钻 / 锪钻按沉头角度(常见 90°、120°)加工沉头部分,加工中心可通过程序自动切换刀具,一次装夹完成;

台阶孔:按 “小孔→大孔” 的顺序加工,先加工小径段,再换大钻头 / 镗刀加工大径段,高精度台阶孔需用镗刀分阶镗削,保证各台阶的同轴度。

分攻丝和铣牙两种工艺,适配不同精度和孔径:

普通螺纹孔(如 M3~M20 粗牙,公差 6H/7H):钻底孔→攻丝,先按螺纹规格钻对应底孔(如 M8 螺纹钻 φ6.8 底孔),再用丝锥(机用丝锥)攻丝,加工中心可搭配攻丝夹头,实现自动攻丝,避免丝锥折断;

高精度螺纹孔 / 大孔径螺纹(如 M20 以上、细牙螺纹,公差 5H):钻底孔→镗底孔→螺纹铣削,用螺纹铣刀铣削螺纹,相比攻丝,铣牙尺寸可调、螺纹精度更高,且不易断刀,适合精密模具、高端机械零件的螺纹孔加工。

CNC 加工孔的参数直接决定加工效率和质量,核心需设置切削速度、进给量、转速,且需根据材质、刀具类型、孔深调整,通用计算公式:转速 S=1000× 切削速度 V÷(π× 刀具直径 D);进给量 F = 每齿进给量 fz× 齿数 z× 转速 S,以下是不同工艺、不同材质的通用参数参考,可直接落地:

铝合金(6061/5052,易加工):硬质合金钻头,切削速度 V=80~120m/min,每齿进给量 fz=0.1~0.2mm,浅孔可适当提高进给,深孔降低;

碳钢 / 冷轧板(Q235/SPCC,中硬度):硬质合金钻头,V=40~60m/min,fz=0.08~0.15mm;

不锈钢(304/316,粘刀、易发热):硬质合金钻头(含钴),V=20~30m/min,fz=0.05~0.1mm,必须搭配切削液,降低温度、减少粘刀。

粗镗:去除大部分余量,铝合金 V=100~150m/min,碳钢 V=50~80m/min,不锈钢 V=30~40m/min,进给量可稍大,保证加工效率;

精镗:保证精度和表面质量,铝合金 V=150~200m/min,碳钢 V=80~120m/min,不锈钢 V=40~60m/min,进给量需降低(fz=0.03~0.08mm),减少孔壁切削痕迹。

核心是控制转速,避免转速过高导致丝锥折断:

铝合金:M3~M10,S=800~1500r/min;M10~M20,S=400~800r/min;

碳钢:M3~M10,S=400~800r/min;M10~M20,S=200~400r/min;

不锈钢:M3~M10,S=200~400r/min;M10~M20,S=100~200r/min;关键:攻丝时需开启反转退刀,且搭配攻丝切削液,润滑丝锥,减少螺纹毛刺。

孔加工的常见精度问题是偏位、孔径超差、圆度不佳、同轴度差,核心控制方法围绕定位、刀具、设备、装夹展开,这也是高精度孔加工的关键,实操中需严格执行:

所有孔加工前,先用中心钻打定位孔,中心钻的定心精度高,能有效防止钻头 / 镗刀偏摆,尤其是在毛坯面、斜面、曲面上钻孔,必须打定位孔;

批量加工孔时,采用工装夹具定位(如平口钳、定位销、治具),保证工件装夹的一致性,避免人工装夹导致的孔位偏差;

加工中心加工多孔系时,用G 代码坐标编程,以工件的同一基准(如一侧边、一基准孔)为原点,避免多基准切换导致的孔位累积误差。

刀具材质匹配工件:加工铝合金用普通硬质合金刀具,加工不锈钢 / 碳钢用含钴硬质合金刀具,加工高硬度钢(HRC45 以上)用陶瓷刀具 / 立方氮化硼刀具;

缩短刀具悬伸长度:钻头、镗刀杆的伸出长度尽量短,仅比孔深长 5~10mm,避免刀具过长导致的刚性不足、振动,进而引发孔壁粗糙、孔径超差;

刀具装夹牢固:用弹簧夹头装夹刀具,夹头与刀具柄部贴合紧密,无间隙,防止加工中刀具打滑,导致孔径变大。

优先用加工中心加工高精度孔 / 多孔系,加工中心的定位精度、重复定位精度远高于普通数控铣床,同轴度、孔位精度更易控制;

精镗孔时,采用单方向走刀,避免镗刀正反转导致的刀尖磨损不均,且精镗的加工余量控制在 0.1~0.2mm,余量过大易导致孔变形,过小则无法去除粗加工痕迹;

深孔加工时,开启冷却排屑功能,高压切削液直冲钻尖,同时设置分段退刀程序,实现自动钻削 – 退刀 – 排屑,无需人工干预。

薄壁件 / 钣金件加工孔时,采用多点支撑、均匀夹紧的方式,如用真空吸盘、压板装夹,避免夹紧力过大导致工件变形,进而引发孔位偏位、孔径超差;

大件、重型工件加工孔时,用等高块支撑,保证工件水平,避免工件倾斜导致的孔与工件平面不垂直。

CNC 加工孔时,新手最易遇到断刀、孔壁粗糙、孔径超差、螺纹毛刺多等问题,以下是常见问题的原因和针对性解决方法,快速落地避坑:

原因:转速过高、进给量过大;刀具刚性不足,伸出过长;深孔加工切屑堵塞;攻丝时反转退刀不及时;

解决:降低转速 / 进给量,匹配材质的通用参数;缩短刀具伸出长度;深孔加工分段退刀排屑;攻丝时设置合理的反转退刀程序,搭配攻丝夹头(可缓冲,避免丝锥受力过大)。

原因:切削速度过高、进给量过大;刀具磨损,刀尖变钝;刀具振动,刚性不足;无切削液或切削液不足;

解决:降低精加工的转速 / 进给量;更换磨损的刀具;缩短刀具伸出长度,提高刚性;开启高压切削液,选择适配材质的切削液(铝合金用乳化液,不锈钢用极压切削液)。

孔径偏大:刀具磨损;刀具装夹间隙大,打滑;精镗余量过大,孔变形;

孔径偏小:精镗刀刀尖尺寸调整不足;钻孔时钻头偏摆,实际孔径偏小;

解决:更换磨损刀具,重新装夹刀具保证无间隙;精镗余量控制在 0.1~0.2mm;钻孔前打定位孔,防止钻头偏摆。

原因:工件装夹偏差,无基准定位;未打定位孔,钻头偏摆;设备定位精度低;

解决:采用工装夹具精准定位,以同一基准编程;所有孔加工前打中心钻定位孔;用加工中心加工多孔系,保证设备定位精度。

原因:攻丝转速过高;丝锥磨损;底孔孔径偏小,攻丝阻力过大;无切削液润滑;

解决:降低攻丝转速;更换磨损丝锥;按螺纹规格钻准底孔(如 M6 螺纹钻 φ4.8 底孔);攻丝时搭配切削液,攻丝后用丝锥扳手手工修牙,去除毛刺。

加工钣金件的小孔(孔径<3mm)时,用整体硬质合金钻头,转速稍高、进给量稍低,且搭配切削液,避免钻头折断;

加工高精度同轴孔(如两端相通的孔)时,采用一次装夹,两端加工,或用加工中心的四轴 / 五轴联动,保证同轴度,避免二次装夹导致的偏差;

批量加工相同孔位的零件时,制作专用定位治具,实现工件快速装夹,保证孔位一致性,提高加工效率;

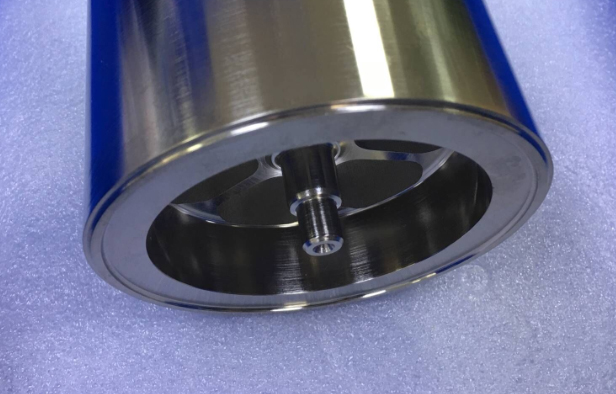

精镗孔后,可采用珩磨工艺进一步提高孔壁质量,珩磨后孔壁粗糙度可达 Ra0.2~0.8μm,精度可达 IT6 级,适合超精密轴承孔、液压孔;

加工不锈钢材质的孔时,刀具需选用含钴硬质合金,且切削液需用极压切削液,减少粘刀,同时降低转速、进给量,避免刀具快速磨损。

上一篇: 高精度钣金加工注意事项