行业/分类:其他手板模型加工

加工方式: 3D打印 使用材料: 树脂

最小精度: 0.1mm 生产周期: 2~7天

产品尺寸: 6cm*8cm*1cm

后处理: 喷油

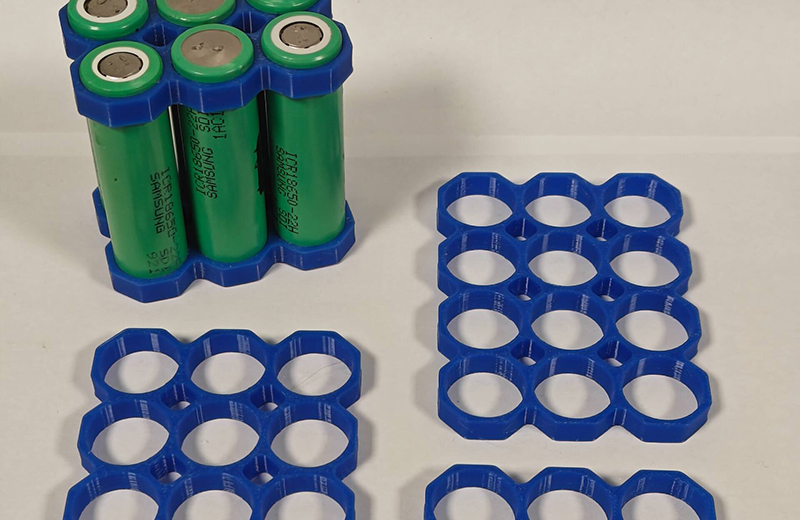

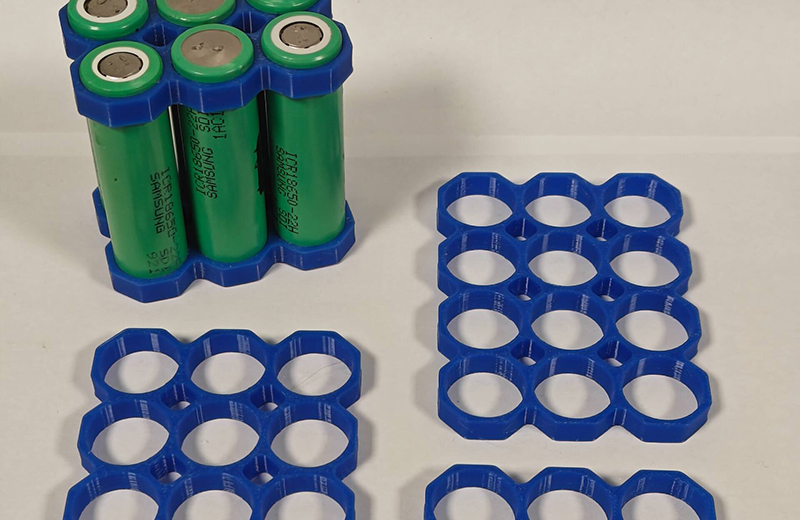

3D打印电池定位格架手板是电池模组研发阶段快速验证电芯固定、装配适配的核心原型件,适配圆柱、方形、软包各类电芯,核心要求为尺寸精准匹配电芯、结构有基础刚性、型腔内壁光滑防刮擦电芯,相比开模和 CNC,能快速迭代复杂镂空、多型腔结构,是研发前期的最优选择。以下从设计、工艺选型、耗材、打印参数、后处理、验证全流程讲清实操要点,无表格纯文字,直接适配手板打样落地。

一、电池定位格架手板核心设计要点(适配 3D 打印,兼顾验证性)

设计需同时满足 3D 打印可成型性和格架实际使用验证需求,核心围绕电芯适配、轻量化、少支撑、装配兼容展开,圆柱和方形电芯格架有专属设计细节,通用设计要求统一遵循:

电芯定位型腔需精准,圆柱电芯型腔直径比电芯外径大 0.1~0.2mm,方形电芯型腔长宽比电芯大 0.15~0.3mm,均预留合理装配间隙,保证电芯插入顺畅无晃动、拔插不卡滞;型腔内壁做 R0.2~R0.5 小圆角,既避免打印尖角难成型,又防止刮擦电芯外皮,型腔深度按实际定位需求设计即可。

做轻量化镂空结构,非定位、非支撑区域设计蜂窝状或格栅状镂空,镂空孔径控制在 3~8mm,筋厚 1.5~3mm,既减少耗材和打印时间,保证结构基础刚性,又能兼顾电池模组后续散热需求;镂空结构需匹配打印方向,避免出现悬垂角大于 45° 的结构,减少打印支撑用量。

1:1 还原装配定位结构,预留与电池模组下壳的定位柱 / 定位孔,配合间隙 0.1~0.2mm,同时保留与端板的卡扣、连接孔,以及电芯防脱的限位凸台,凸台高度 1~3mm,这些结构是验证装配兼容性的关键,研发手板不做简化。

控制整体壁厚和打印方向,格架整体壁厚建议 1.5~4mm,壁厚小于 1mm 易打印变形、强度不足,大于 5mm 会增加打印时间且易出现层纹;打印方向优先选择型腔开口朝上,保证型腔内壁的成型精度,避免因打印方向偏差导致型腔尺寸不准。

规避复杂难成型结构,尽量避免悬垂角大于 60° 的无支撑结构、深度大于 20mm 的窄深型腔,否则会大幅增加支撑,拆除支撑后易损伤型腔内壁,影响电芯适配精度和表面光滑度。

圆柱 / 方形电芯格架专属设计细节

圆柱电芯格架:型腔做同心圆设计,相邻型腔中心距按电芯实际排布要求设计,比如 18650 电芯排布的中心距一般为 19.5~20mm,型腔之间的筋厚不小于 2mm,保证电芯分隔的结构强度。

方形 / 软包电芯格架:型腔四角做与电芯边角匹配的 R 角,型腔两侧加 0.5mm 高的防滑凸筋,防止电芯在型腔内部滑动,格架边缘做 2~3mm 宽的翻边,提升整体结构刚性,避免装配时变形。

二、3D 打印工艺选型(研发手板优先级明确,按需匹配)

工艺选择核心看精度要求、结构复杂度、打印效率和成本,研发阶段 90% 的手板需求可通过桌面级工艺满足,工业级工艺仅适用于研发后期高端验证,按适配性从高到低排序,各工艺的适用场景和优劣势清晰区分:

FDM 熔融沉积成型:最常用、性价比最高的工艺,适配中等精度(尺寸公差 ±0.1~0.2mm)、注重结构刚性的大尺寸格架手板,比如多电芯排布的整体格架,能直接打印带卡扣、定位柱的一体化结构,无需后续拼接;缺点是成型表面有轻微层纹,型腔内壁需简单后处理。

光固化 LCD/DLP:高精度工艺,适配尺寸公差 ±0.05~0.1mm 的小尺寸格架、密型腔排布格架,比如微型电池模组格架、21700 电芯密集排布格架,成型精度高、表面光滑,型腔内壁基本无需打磨即可满足装配需求;缺点是光敏树脂材质刚性稍弱,大尺寸格架易打印变形,需做支撑和后期固化。

工业级 SLA/SLS:高端验证工艺,适配研发后期的手板验证、复杂异形格架,以及需要模拟量产材质性能的格架;SLA 精度与 DLP 相当,表面更光滑,SLS 采用粉末烧结,结构强度和韧性更优;缺点是打印成本高、周期长,研发前期完全无需选择。

三、核心打印耗材选择(按工艺匹配,优先保证精度和刚性)

耗材直接决定手板的结构强度、尺寸稳定性和表面质量,研发手板仅需常温验证,无需追求量产级的耐温、阻燃性能,核心保证电芯定位的精度和结构刚性即可,各工艺适配专属耗材,耗材特点和适用场景明确:

FDM 工艺适配耗材(研发手板主流,分三类选择)

PLA 聚乳酸:首选耗材,适配大部分无特殊要求的格架手板,打印性好、无翘曲、尺寸精度高、表面相对光滑,刚性能完全满足定位验证需求,且易后处理;唯一缺点是耐温低,热变形温度 55~60℃,不可做受力或高温验证,仅适用于常温尺寸和装配验证。

ABS 丙烯腈 – 丁二烯 – 苯乙烯:适合需要一定韧性和刚性的格架手板,韧性好、抗冲击,结构强度高于 PLA,打印后尺寸稳定性佳;缺点是打印易翘曲,需要 50~60℃的封闭打印环境,表面层纹比 PLA 明显,后处理步骤更多。

PA6 尼龙:适合需要更高强度和耐磨性的格架手板,强度高、韧性好、型腔内壁长期插拔电芯不易刮花;缺点是打印需要加粉床防止翘曲,桌面级 FDM 打印难度稍高,耗材成本比 PLA、ABS 更高。

光固化工艺适配耗材(仅推荐两类,规避脆裂风险)

韧性光敏树脂:首选耗材,适配所有高精度格架手板,打印精度高、表面光滑,韧性优于普通刚性树脂,不易脆裂,卡扣、定位柱处不易折断,型腔内壁无需打磨即可装配;缺点是耐温低,热变形温度 60~70℃,长期暴晒易黄变,需避光保存。

高刚性光敏树脂:仅适配无需受力、仅验证尺寸的小尺寸格架,成型精度最高、表面最光滑;但韧性极差,易脆裂,非特殊需求不建议选择。

SLS 工艺适配耗材(工业级工艺专属,模拟量产性能)

尼龙 12(PA12):主流选择,强度高、韧性好、尺寸稳定性极佳,可打印复杂镂空结构且无需支撑,手板结构性能接近量产注塑件。

玻纤增强尼龙 12:适合需要做简单位力验证的格架手板,强度和刚性比纯尼龙 12 更高,抗变形能力强;缺点是表面有轻微粉末感,需简单喷砂处理。

四、关键打印参数设置(按工艺 / 耗材匹配,直接落地无需调整)

参数设置核心平衡尺寸精度、成型质量和打印效率,核心控制层高、填充率、打印速度、支撑密度四大维度,各工艺按 “研发手板最优值” 设置,纯文字明确各参数范围和实操注意点:

FDM 工艺核心参数(PLA/ABS 为核心,分耗材明确)

PLA:层高选 0.15~0.2mm,追求高精度则选 0.15mm;填充率 30%~50%,仅做定位验证选 30%,需要轻微受力则选 50%;打印速度分区域控制,型腔内壁和外壁 30mm/s,镂空区域 50mm/s;外壁厚度 2~3mm,对应 4~6 层打印;支撑密度 10%~15%,仅在悬垂处加树状支撑,易拆除且对模型损伤小;底板温度设置 60℃即可。

ABS:层高同样 0.15~0.2mm,填充率 30%~50%,与 PLA 一致;打印速度稍低,25~40mm/s,型腔内壁和外壁需低速打印;外壁厚度 2~3mm;支撑密度 10%~15%;底板温度 90~100℃,且打印环境温度需保持 50~60℃,防止翘曲。FDM 打印关键注意点:型腔内壁做外壁加厚 + 低速打印,保证光滑度和尺寸精度;打印前必须做床面校准,避免模型偏移导致尺寸偏差;打印时开启冷却风扇,风量 70%~100%,保证层间粘接牢固,减少层纹。

光固化 LCD/DLP 工艺核心参数(适配韧性光敏树脂)

层厚选 0.05~0.08mm,高精度选 0.05mm,兼顾效率选 0.08mm;曝光时间分设备设置,LCD 为首层 40~60s、后续层 8~12s,DLP 为 2~5s / 层;支撑密度 5%~10%,支撑直径 0.4~0.6mm,支撑间距 3~5mm,仅在模型底部和悬垂处加支撑,绝对避免型腔内部加支撑;打印完成后,用 405nm UV 灯固化 20~30min,保证树脂完全固化,提升结构刚性。

SLS 工艺核心参数(适配尼龙 12)

层厚 0.1~0.15mm;粉床温度 170~180℃;激光功率 15~25W;扫描速度 1500~2000mm/s;该工艺无需额外加支撑,粉末床可直接做支撑,打印后直接清粉即可。

五、手板后处理工艺(核心:去支撑 + 修光滑 + 保尺寸,不损伤型腔)

后处理的唯一目的是去除打印残留、保证型腔内壁光滑、修正微小尺寸偏差,核心原则是 “不损伤定位型腔、不改变关键装配尺寸”,按工艺区分后处理步骤,均为最简有效操作,避免过度处理导致尺寸偏差:

FDM 工艺手板后处理(PLA/ABS 通用步骤)

去支撑:用斜口钳、美工刀轻轻拆除,树状支撑直接剪断,平支撑沿模型表面轻轻削除,用力轻柔,避免模型缺角、变形。

打磨抛光:重点打磨型腔内壁、定位柱 / 孔、卡扣等关键部位,用 400#→800#→1200# 水砂纸依次湿磨,去除层纹,保证内壁光滑,防止刮擦电芯;外壁若无高精度要求,可省略打磨。

轻微修形:若型腔有微小尺寸偏差,比如略小导致电芯插不进,用圆形锉刀轻轻打磨型腔内壁,每次打磨后试插电芯,避免打磨过量。

去毛刺:用砂纸或去毛刺刀去除所有尖角、毛刺,尤其是型腔入口处,做 R0.2mm 轻微倒角,提升装配体验。

光固化工艺手板后处理(韧性光敏树脂专属)

去支撑:用尖嘴钳轻轻掰断支撑,支撑根部用 400# 砂纸轻轻打磨平整,避免留下凸起影响装配。

清洗固化:打印后先放入酒精中超声清洗 5~10min,去除表面未固化树脂,注意超声时间不超过 10min,避免模型溶胀导致尺寸偏差;清洗完成后再进行 UV 后固化。

局部修形:若有微小尺寸偏差,用 800# 水砂纸轻轻打磨即可,打磨后用酒精擦拭干净表面残留。

避光保存:处理完成后立即放入避光袋,防止树脂黄变影响外观和精度。

SLS 工艺手板后处理(尼龙 12 专属,步骤最简)

清粉:用压缩空气彻底吹净模型内部、型腔和镂空区域的残留粉末,避免粉末残留影响电芯装配和定位精度。

喷砂处理:用 80~120 目细石英砂轻微喷砂,去除表面粉末感,提高表面光滑度,喷砂压力控制在 0.1~0.2MPa,避免压力过大导致模型变形。

去毛刺:用砂纸轻轻去除局部尖角、毛刺,无需额外打磨。

六、手板模型核心验证要点(快速验证设计合理性,规避开模风险)

3D 打印手板的核心价值是前期设计验证,无需做量产级的耐久性、耐温、阻燃测试,仅围绕电池格架的核心功能,检测尺寸精度、电芯适配性、装配兼容性、结构刚性四大维度,验证步骤按优先级排序,简单易操作:

尺寸检测:用数显卡尺、千分尺检测关键尺寸,包括型腔内径 / 长宽、定位柱 / 孔尺寸、相邻型腔中心距、格架整体长宽高,误差需控制在 ±0.2mm 内,高精度格架需控制在 ±0.1mm 内,确保与设计图纸一致。

电芯适配性:将实际电芯插入型腔,验证插入顺畅无卡滞、插入后无明显晃动;圆柱电芯可 360° 轻微转动,无松旷,方形 / 软包电芯前后左右无明显间隙,拔插过程中电芯外皮无刮擦痕迹。

装配兼容性:将格架手板与电池模组的下壳、端板、盖板等配件试装配,验证定位柱 / 孔的配合精度、卡扣的卡合力度,格架与其他配件需贴合紧密,无结构干涉、无需要强行装配的情况。

结构刚性验证:用手轻轻按压格架的型腔边缘、翻边、卡扣等关键部位,验证无明显变形、无折断;电芯全部插入后,格架无翘曲、无变形,保证电芯定位的稳定性。

散热 / 镂空验证:仅做视觉验证,观察镂空结构的合理性,确保电芯之间有足够的散热间隙,无镂空堵塞、散热通道狭窄的情况即可。

全景工厂

全景工厂